Защитная атмосфера. Продолжение исследований в практическом применении

В предыдущей статье отмечалось, что разработанные Конструкторским отделом камерные печи для закалки деталей в защитной атмосфере нашли свое применение в цехах предприятий среднего и крупного бизнеса.

Малый бизнес, в силу своего хаотичного роста и развития, не смог положительно отреагировать на эти технические решения и оборудование. Но в тоже время эта тема нашла продолжение в виде шахтных печей с защитной атмосферой.

Раньше, во времена СССР, это направление было прикрыто печами с герметичными ретортами, успешно отливаемыми металлургами из жаропрочных сталей типа 20Х25Н19С2Л. Вентилятор, введенный в реторту, перемешивал защитную атмосферу, а садка вывешенная на технологических приспособлениях, проходила термообработку.

Хочется еще раз напомнить, что в обычных условиях при отжиге, закалке, отпуске стальные изделия в результате взаимодействия с находящимся в печи воздухом подвергаются окислению, а среднеуглеродистые и высокоуглеродистые стали также обезуглероживаются в поверхностном слое. Окисление металла вызывает угар, ухудшение качества поверхностного слоя (что крайне нежелательно, особенно если нагрев является конечной операцией). Так как окисление металла и его обезуглероживание зависят от длительности нагрева, то такие операции как отжиг, дают большее окисление металла.

Окисление поверхностного слоя происходит не только у стальных деталей, но и у медных, латунных и бронзовых изделий, а так же у изделий из медно-никелевых сплавов.

Защита поверхностей деталей от окисления необходима так же при пайке медью и серебром. Кроме того, ряд высокотемпературных материалов настолько быстро окисляются при нагреве, что их обработка или использование в печах возможно лишь при условии защитной атмосферы или атмосферы вакуума. Для того, чтобы защитить поверхность металла от окисления и обезуглероживания, нагрев проводят в защитных атмосферах.

Светлый нагрев металла

При светлом нагреве поверхность металла остается полностью не окисленной. При чистом (полусветлом) нагреве допускается небольшое окисление поверхности. Поверхность приобретает более темный цвет.

В обоих случаях, как нагрев так и остывание, должны проводиться в защитной атмосфере, т.е. в герметичном пространстве. Идеальным является использование при нагреве в качестве защитной инертной (нейтральной) атмосферы из аргона, гелия или азота.

Их применение возможно лишь при условии весьма тщательной очистки их от кислорода и водяных паров. Кислород, водяные пары, углекислота и сернистый ангидрид весьма энергично действуют на стали как окислительный фактор. Кроме того, кислород и углекислота могут вызвать обезуглероживание. Например, содержание в азоте 0,0001 % кислорода вызывает заметное окисление стали. Поэтому обязательным условием в использовании защитной атмосферы является полное отсутствие свободного кислорода и паров воды.

Для крупного производства применяются защитные атмосферы состоящие из водорода, азота, окиси углерода, углекислоты и метана. Эти атмосферы получают в специальных генераторных установках. Как правило, в качестве первоначального сырья используют аммиак, естественные углеводороды и керосин. Диссоциация аммиака осуществляется в установках называемых диссоциаторами, в которых газ обогревается электроэнергией и пропускается через катализатор для ускорения процесса. В дальнейшем газ проходит осушение с помощью холодильных установок. В таком виде газ не используется, так как является взрывоопасным, поэтому в его составе увеличивают количество азота за счет сжигания, а находящиеся в газе водяные пары тщательно удаляются.

Но эти решения не соответствуют возможностям малого и среднего бизнеса, поэтому им остается использовать в качестве защитной атмосферы азот с чистотой «999».

Для того, чтобы шахтная печь стала герметичной, надо снабдить ее крышку масляным, водяным или песчаным затвором, однако печи такого типа используются недостаточно широко, так как при светлом отжиге необходимо, чтобы металл не только нагревался но и остывал в защитной атмосфере по крайней мере до 150 °С. При этом приходится оставлять металл остывать в печи и следовательно при каждом отжиге давать кладке охлаждаться, а затем вновь ее нагревать, что снижает производительность печи и увеличивает расход электроэнергии на отжиг. Поэтому обычно используют шахтные печи с специальным герметичным жароупорным муфелем, наполненным защитным газом и помещенным в печь на период нагрева, в то время как остывание происходит вне печи.

На сегодняшний день стоимость герметичного муфеля для печи типа СШЗ 6.6 составляет более 1 млн рублей, а для эффективной работы печи нужно не менее 2 шт. Поэтому опять встает вопрос использования шахтных печей с газоплотным корпусом, с экранной изоляцией и нагревателями не подверженными воздействию защитной атмосферы.

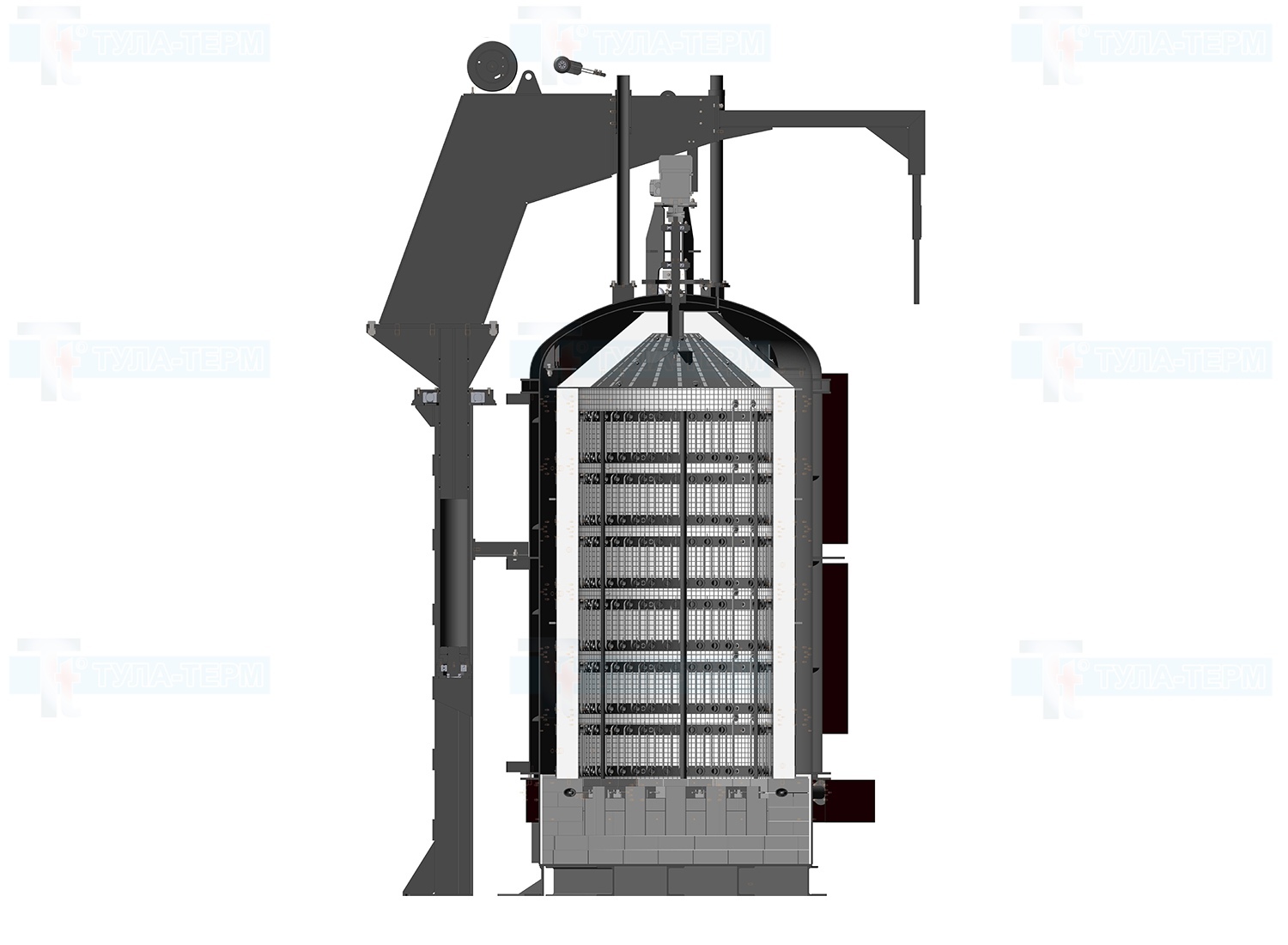

Конструкторским отделом нашего предприятия была проделана большая работа в этом направлении и предъявлена заказчику новая модель оборудования - печь шахтная типа СШЗ 8.15/10 И2В в газоплотном корпусе. Эта печь предназначена для обработки стальных деталей в атмосфере азота.

Печь представляет собой шахтную конструкцию, состоящую из корпуса печи с камерой нагрева, подвижной верхней крышкой, системы замкнутого водяного охлаждения, системой управления, системы подачи и регулировки защитной атмосферы.

Корпус печи с водяной рубашкой охлаждения выполнен газоплотным и установлен вертикально. Снизу корпус печи закрыт неподвижной нижней крышкой с размещенными в ней нагревателями кабельного типа КН. Конструкция крышки силовая, обеспечивает установку садки с приспособлением весом до 800 кг.

В боковой стенке корпуса выполнены гермовводы для выхода выводов нагревателей, термопреобразователей, присоединения магистрали подачи защитного газа, предохранительного клапана избыточного давления.

Камера нагрева с теплоизоляционным слоем и кабельными нагревателями выполнена цилиндрической формы и закреплена на внутренней стенке корпуса печи на кронштейнах. Нагреватели кабельного типа КН изготовлены в защитных трубках спиральной формы и обеспечивают нагрев садки до 1000 °С. Направляющие ограничители защищают нагреватели от повреждений при опускании садки.

Крышка печи устанавливается на изделие сверху. Привод подъема крышки вверх электромеханический, поворот крышки в сторону вручную оператором. В крышке установлен печной вентилятор с крыльчаткой и валом, выполненным из жаропрочной стали 20Х23Н18 с водяным охлаждением. Вентилятор обеспечивает перемешивание печной атмосферы при любой температуре рабочего диапазона. Крышка оснащена ножом песчаного затвора, выполненного на верхнем фланце корпуса печи. Песчаный затвор обеспечивает герметизацию соединения крышки и корпуса печи. Возможно дооснащение крышки дополнительным термостойким резиновым уплотнением с винтовыми прижимами.

Система замкнутого водоохлаждения печи включает в себя шланги, трубопроводы, циркуляционный насос, вентили, теплообменник, систему управления.

Система управления работой печи выполнена трехзонной, на базе контроллера «Термодат», позволяющим контролировать скорость нагрева, температуру нагрева, время выдержки, скорость охлаждения, архивировать параметры тех процесса, имеет выход на ПК. Система управления оснащена световой и звуковой сигнализацией окончания работ.

Система подачи и регулировки защитной атмосферы включает в себя электромагнитные клапана, ротаметр, вентиля, трубопроводы, элементы присоединения к источнику азота.

Основные технические характеристики изделия

- Размеры рабочей камеры:

- внутренний диаметр - 800 мм;

- глубина - 1500 мм.

- Максимальная температура нагрева - 1000 °С.

- Точность поддержания температуры - + /- 3 °С.

- Атмосфера в печи – защитный газ азот.

- Максимальное избыточное давление защитного газа - 100 мм вод столба.

Для архивации и наблюдения за работой печей была разработана расширенная версия программы для диспетчеризации и удаленного управления печью. Программа работает под ОС Win. Программа имеет более расширенный функционал, по сравнению с уже имеющимся программным обеспечением такого типа, поставляемым производителями приборов. В ПО можно хранить режимы термообработки для разных технологических процессов, разграничивать уровни доступа операторов установок, следить в реальном времени за процессом. Имеется функция сравнения заранее внесенного «идеального» графика термообработки с фактическими значениями. ПО будет представлено в ближайшее время. Следите за новостями.

Заместитель директора по производству ООО "ТУЛА-ТЕРМ" (с 2008 по 2020 г.)

Ковалёв Юрий Львович

Рекомендуемый дополнительный материал для ознакомления:

- Выбор оборудования для светлой закалки и светлого отпуска.

- Несколько взглядов на вопросы технологии термической обработки металлов.