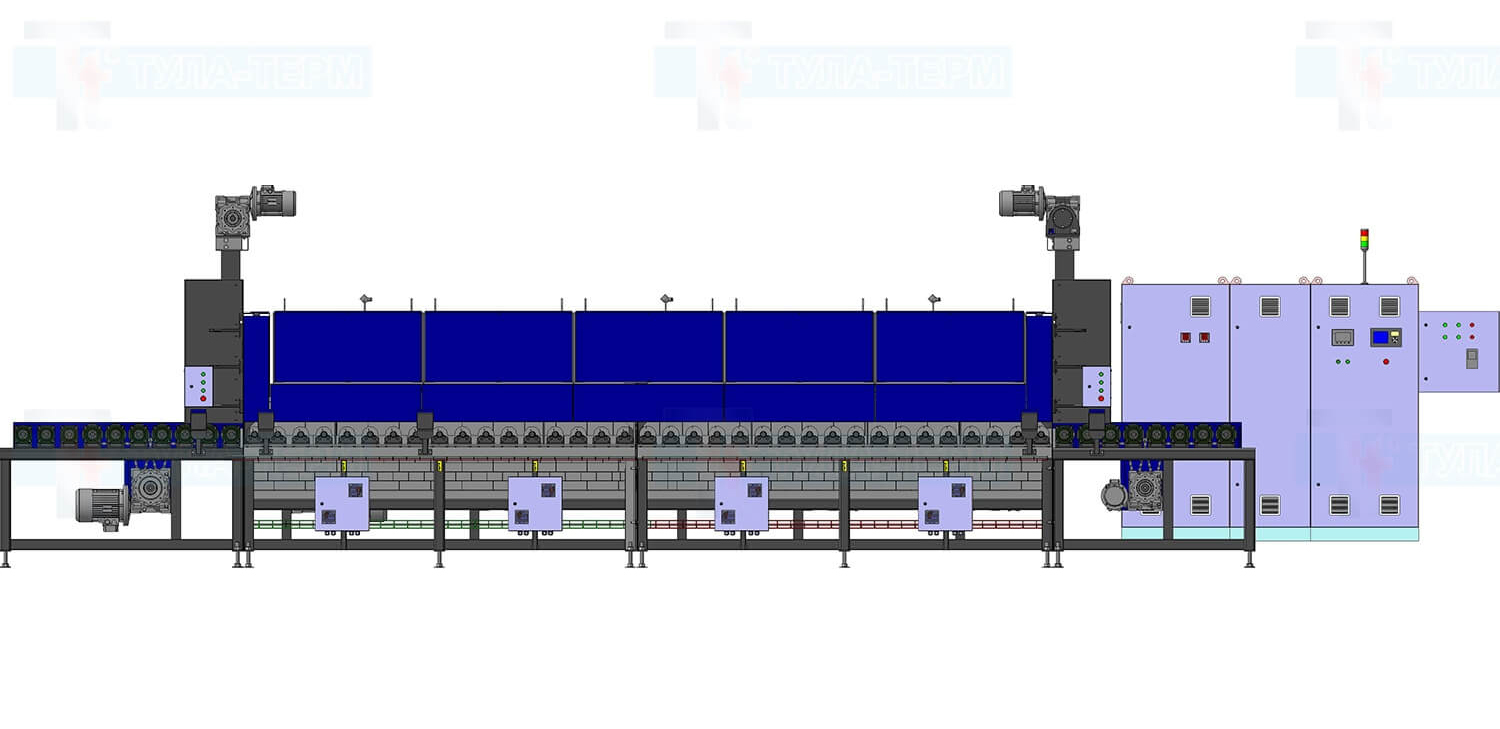

Печи проходные с роликовым подом

Печь рольганговая (роликовая) проходная СРО 11.60.3/9 непрерывного действия с регулируемой температурой нагрева предназначена для термообработки (нагрева, выдержки) деталей при температурах до 900°С в окислительной среде. Печь может использоваться в различных отраслях промышленности, связанных с термической обработкой металла.

Печи такого типа обладают целым рядом преимуществ:

- практически неограниченная длина печи, позволяющая наращивать производительность;

- высокая производительность за счет нагрева каждой детали со всех сторон (без экранирования соседними деталями и оснасткой);

- минимальный угар металла;

- полная автоматизация процесса;

- круглосуточный режим работы;

- механизация транспортировки обрабатываемого металла.

Печь может использоваться для нагрева и выдержки заготовок при температуре до 900°С. Например, перед закалкой или последующей обработкой давлением-прокаткой, ковкой, штамповкой и т. п. Особо эффективны печи в условиях серийного производства, где необходима высокая производительность.

Рольганговая (роликовая) печь снабженная внутренним рольгангом с регулируемой скоростью перемещения садки. Печь состоит из трех секций: загрузки, выгрузки и печного блока. Сверху рабочая камера накрыта пятью съемными крышками. Стыки секций и крышек уплотнены прокладкой из каолиновой ваты.

Нагреваемые изделия перемещаются от загрузочного рольганга к выгрузочному. Обрабатываемое изделие (садка) подается на загрузочный рольганг перед печью вручную или грузоподъемным механизмом, затем подается в печь на транспортной скорости. В печи во время нагрева они перемещаются с технологической скоростью и после нагрева до заданной температуры выгружаются на транспортной скорости. Для снижения потерь тепла загрузка и выгрузка садки производится на повышенной транспортной скорости.

Окно загрузки и выгрузки перекрываются дверцами, перемещающимися по направляющим механизмом подъема двери. Крайние положения дверей контролируются бесконтактными датчиками. Дверь перемещается цилиндро-червячным мотор-редуктором цепной передачей. На боках дверей предусмотрены регулировочные пластины с пазами, которыми регулируется прилегание к фланцу печи.

Каркасы элементов печи сварены из металлических профилей и покрыты высокотемпературной краской.

Многослойная теплоизоляция выполнена из современных огнеупорных материалов (шамотного легковесного кирпича ШЛ, ШТ, глинисто-волокнистых плит и других материалов на основе каолинового волокна). Теплоизоляция формирует канал, по которому перемещаются садки. В боковых стенках выполнены отверстия для ввода роликов. При установке роликов, уплотнение ролика вставляются в эти отверстия с двух сторон печи. Спиральные нагреватели размещены на керамических трубках по боковым стенкам и на своде печи.

Ролики перемещают садки в печи. Высокотемпературная часть ролика выполнена из жаропрочной аустенитной стали 20Х23Н18 (AISI 310S).

Ролики работают в двух режимах:

- реверсивный (покачивание) — основной;

- непрерывный (на выход) — при выгрузке и аварийный.

Ролики печи вращаются червячными мотор-редукторами через цепные передачи.

Нагреватели выполнены из проволоки Х23Ю5Т (еврофехраль) диаметром 4 мм и размещены на керамических трубках, закрепленных на боковых внутренних стенках и своде печи.

Выводы нагревателей закрыты металлическими кожухами, покрытыми порошковой краской.

Управление приводами печи выполнено на основе программного логического контроллера. Управление нагревом и приводами механизмов рольганга разделены на независимые секции. Распределенная архитектура управления предусматривает максимальную надежность и защиту от аварийных ситуаций. В процессе работы контроллером анализируется состояние механизмов по прямым и косвенным данным. Предусмотрено несколько видов критических и некритических ошибок. По результатам критичности ошибок, контроллер минимизирует воздействие аварийной ситуации.

Результатом обработки ошибок может быть:

- предупреждение о наличии проблемы — некритическая авария;

- включение аварийной сигнализации — критическая авария;

- отключение проблемного блока;

- команда на подключение аварийного генератора;

- автоматическая выгрузка садки и остановка процесса.

Положение садок на конвейере печи контролируется датчиками, обеспечивающими автоматическое управление перемещением садки в печи.

Программой предусмотрено наличие нескольких автоматических режимов термообработки.

Для непрерывности работы роликов при сбоях электропитания в шкафу предусмотрена возможность подключения резервного источника напряжения. Резервный источник в комплект не входит.

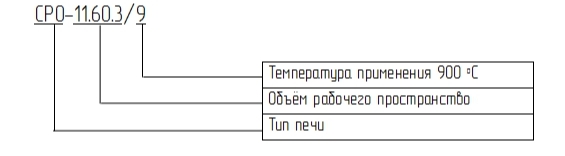

Структура обозначения печей «СРО» предусматривает:

- «С» – метод нагрева - сопротивлением;

- «Р» – основной конструктивный признак — рольганговая (роликовая);

- «О» – среда в рабочем пространстве — окислительная.

Пример полной записи марки шкафа в конструкторской документации:

Примечания:

1) Допускается изготовление шкафов других серий и моделей (модификаций), в соответствии с требованиями КД и ТУ.2) Допускается изготовление моделей, по согласованию с заказчиком.

* В разогретой печи на максимальной температуре.

** Распределено.

Возможно изготовление изделий с любыми размерами, в соответствии с техническим заданием.

Список остальных опций для данного типа оборудования формируется исходя из потребностей заказчика и необходимой комплектации оборудования.

Проходные роликовые печи: эффективное решение для промышленности

Проходные роликовые печи «СРО» – это один из наиболее эффективных и востребованных типов промышленного оборудования, предназначенных для нагрева, отжига, закалки или других термических процессов. Они представляют собой сложную систему, состоящую из камеры нагрева и системы роликов, по которым перемещается обрабатываемый материал.

Одно из ключевых преимуществ проходных роликовых печей – это их высокая производительность. Благодаря роликам, материалы могут перемещаться внутри печи непрерывно, что позволяет обрабатывать значительное количество продукции в короткие сроки. Кроме того, роликовая система гарантирует равномерное распределение тепла по всей поверхности обрабатываемого материала.

Существует несколько типов проходных роликовых печей, каждый из которых предназначен для определенных термических процессов и имеет свои особенности. Например, непрерывные печи используются для обработки материалов, требующих длительного нагревания, а периодические печи – для короткого времени нагрева или для обработки материалов с разными температурными режимами.

Одним из важных показателей качества проходных роликовых печей является точность контроля температуры. Современные печи оснащены системами автоматического контроля, которые позволяют поддерживать заданную температуру с высокой точностью и предотвращать перегрев материалов.

Проходные роликовые печи также отличаются высокой энергоэффективностью. Благодаря хорошей теплоизоляции и оптимизации тепловых потерь, энергия, затраченная на нагрев, используется максимально эффективно. Это снижает расходы на электроэнергию и уменьшает вредное воздействие на окружающую среду.

Проходные роликовые печи представляют собой универсальное и эффективное решение для промышленности, обеспечивающее высокую производительность, точность термической обработки и экономию энергии.

Печи непрерывного действия имеют следующие преимущества перед печами периодического действия:

- Высокая производительность: печи непрерывного действия могут обрабатывать большие объемы материала за короткий промежуток времени, что позволяет сократить время производства и увеличить производительность.

- Экономическая эффективность: использование печей непрерывного действия позволяет снизить затраты на производство благодаря более эффективной и экономичной работе.

- Более высокое качество продукции: печи непрерывного действия обеспечивают более равномерную температуру и контроль процесса, что приводит к более высокому качеству продукции.

- Меньшее количество отходов: благодаря более точному контролю процесса печи непрерывного действия могут сократить количество отходов и повысить эффективность использования материалов.

- Более удобное управление: печи непрерывного действия более удобны в управлении, так как процесс автоматизирован, что позволяет снизить количество ошибок и повысить точность управления.