Несколько взглядов на вопросы технологии термической обработки металлов (закалки)

Как уже известно, технология термической обработки металлов включает в себя выбор вида термической обработки с целью получения заданных свойств, а так же подбор оборудования для термической обработки.

При выборе вида термической обработки исходят из указаний чертежа детали о способе ее изготовления и требований конструктора об условиях службы детали.

Требования к металлическим деталям весьма разнообразны и их можно разбить на несколько основных групп:

- Это детали машиностроения, изготавливаемые из материалов для которых определяющим являются механические свойства;

- Детали машин для которых определяющими являются физические свойства (магнитные, электрические);

- Это инструменты, служащие для придания требуемой формы или для изменений размеров. Основными характеристиками для этой группы – твердость, износостойкость, теплостойкость.

По характеру своей деятельности наше предприятие сталкивается с оборудованием, необходимым для изготовления деталей первой группы и в последнее время с оборудованием для получения деталей третьей группы.

В основе технологических процессов получения заданных свойств металлов является нагрев, его продолжительность, охлаждение, его вид, время охлаждения.

В общем цикле термической обработки нагрев составляет от 40 до 80 % всего времени, что и определяет количество и качество оборудования – печей, ванн, нагревательных аппаратов. Печи и ванны относятся к нагревательным аппаратам объемного нагрева.

Конструкторский отдел нашего предприятия разрабатывал печи не механизированные периодического действия: камерные, шахтные, печи-ванны, а также механизированные периодического действия, как то камерные с выдвижным подом, колпаковые, элеваторные, рольганговые.

К электрическим печам объемного нагрева предъявляются следующие требования:

- печи должны быть компактными;

- иметь хорошую теплоизоляцию наружного слоя футеровки;

- кладка печи должна быть заключена в металлический кожух;

- температура кожуха во время работы печи не должна превышать 50…60 оС.

Высокие требования предъявляются к футеровке печей: огнеупоры и теплоизоляционные материалы должны быть высокого качества. Огнеупорный кирпич и фасонные изделия – плотными, с наименьшим количеством пор, швы между кирпичами не должны пропускать газы. Это требование герметичности кладки особенно важно для печей с контролируемой атмосферой и вакуумных печей. Именно эти проблемы решались конструкторами и производственниками ООО "Тула-Терм". Для повышения качества выпускаемой продукции предприятием заключены договора на поставку керамической продукции с ведущими российскими производителями теплоизоляции, шамотных фасонов, муллитовых и корундовых труб.

Каждое изделие, выпускаемое нашим предприятием, оснащено прибором для измерения и регулирования температуры, записи, архивирования параметров термических процессов. Печи с защитной атмосферой дополнительно имеют приборы для регулирования углеродного потенциала, параметров защитной атмосферы.

Анализируя выпускаемую продукцию, приходишь к выводу что, для малого и среднего бизнеса предпочтительными является не механизированная продукция, как самая дешевая и надежная. Хотя в конце 2017 года конструкторским отделом разработана камерная печь для закалки деталей в защитной атмосфере. Преимущества этого оборудования очевидны: светлая поверхность деталей, отсутствие окалины, нет обезуглероживания поверхностного слоя. Была выпущена сигнальная партия этих печей, была отработана конструкция изделий, технологических решений.

В качестве защитной атмосферы в печах использовался газ азот, как самый дешевый и доступный. Система подачи и регулирования защитной атмосферы так же была простейшей и состояла из двух ручных вентилей, игольчатого регулирующего клапана, ротаметра и двух трубок. Подвод газа был организован через заднюю торцевую стенку.

И хотя производительность печей с контролируемой защитной атмосферой на 20…25 % ниже, чем у обычных камерных печей с окислительной атмосферой, эти модели заказываются пользователями все чаще.

Характерной особенностью этих печей стало их поведение при заполнении полезного объема защитной атмосферой. Трехкратное заполнение печи азотом даже при наличии газоплотного герметичного корпуса печи не позволяло получить детали высокого качества без следов окислительной атмосферы. Внутри кладки оставался кислород, который давал окисную пленку. Стоило присоединить к печи простейший маломощный форвакуумный насос, как качество термически обработанных деталей резко повысилось и стало приближаться к 99 %, улучшилась повторяемость результатов.

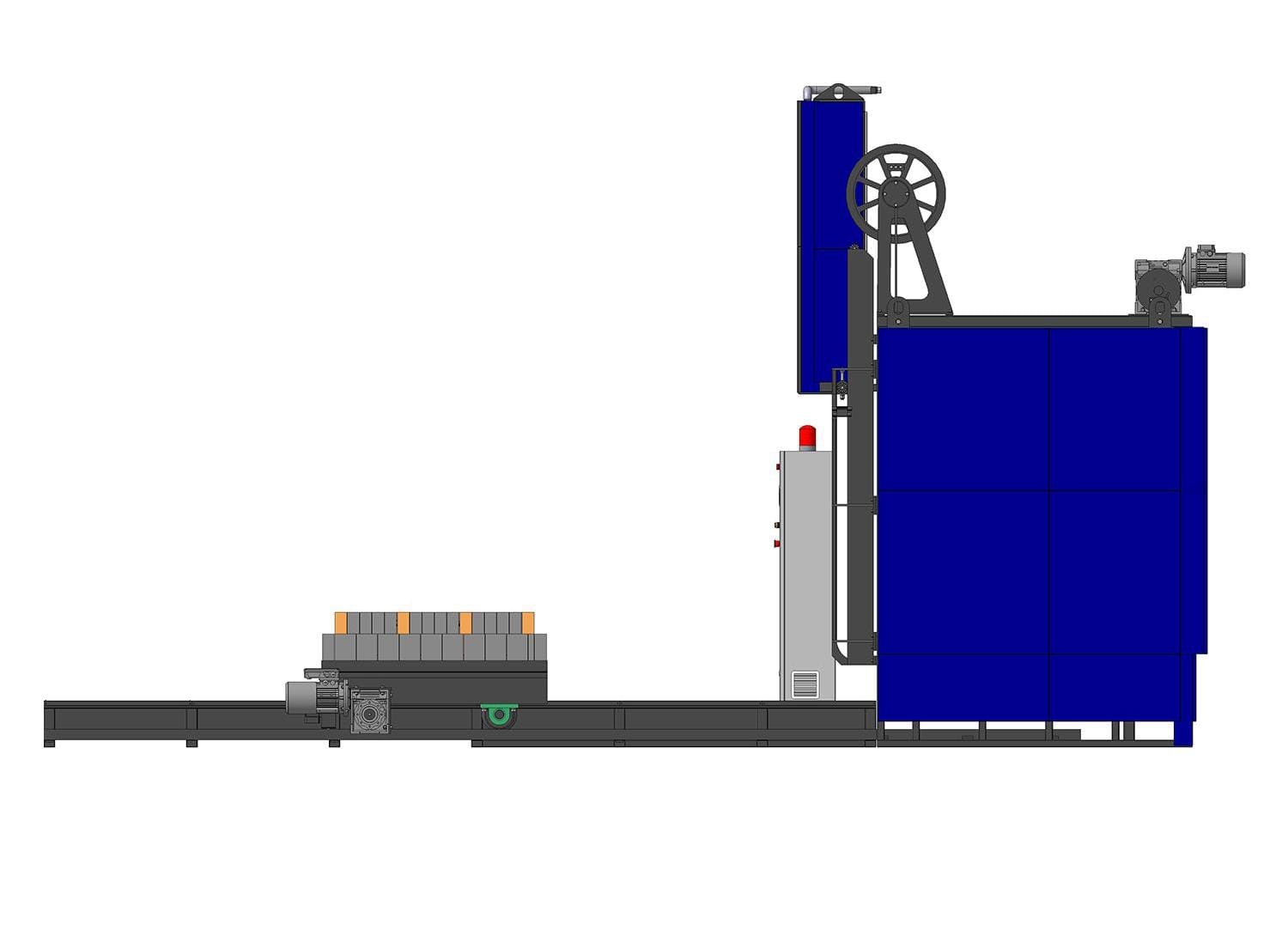

Для садок больших размеров нашим предприятием были разработаны и изготовлены печи с выдвижным подом. В этих печах кроме нагрева под закалку, выполняются процессы отжига и нормализации деталей. Детали загружают так, чтобы более тяжелые находились внизу, а более легкие во избежание коробления, сверху. Детали укладываются на под с учетом наиболее выгодной циркуляции печной атмосферы, и по возможности максимального исключения экранирования друг друга. Под печи в этом случае представляет собой футерованную выдвижную тележку на колесах с роликовыми подшипниками, передвигающейся по рельсам с помощью электромеханического привода.

Задачей сотрудников ООО "Тула-Терм"

- стала разработка и изготовление камерных печей с целью увеличения мощности и производительности

- создание специализированных конструкций для разных технологических процессов

- внедрение форсированного нагрева

- уменьшение габаритов и веса печей

- повышение рабочей температуры

- расширение использования контролируемых атмосфер

- механизация и автоматизация загрузки и выгрузки

Повышение температуры печей до 1270 оС позволило производить термообработку деталей из быстрорежущих и других высокотемпературных сталей.

В 2017 году предприятием было освоено производство печей с температурой 1350 оС и нагревателями из карборунда. Нагреватели, приобретенные у предприятия «Подольскогнеупор» выполнены в виде стержней с утолщенными выводными концами. Недостатком этих печей являются низкая стойкость нагревателей к термоударам, хрупкость и невозможность их использования без трансформаторов. Этот тип печей также используется для нагрева под закалку инструментов из быстрорежущих и хромистых высоколегированных сталей. Это оборудование используется, как правило, в тандеме с камерной печью предварительного нагрева. (температура 850…900 оС)

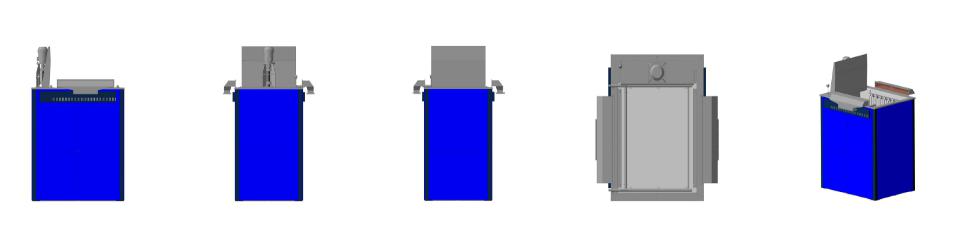

Для термообработки нержавеющих сталей (закалки, нормализации, отпуска) ООО «Тула-Терм» освоил производство вакуумных печей элеваторного типа СЭВ. Эти модели в современном исполнении успешно применяются на предприятиях Роскосмоса и ВПК.

Разновидности нагрева деталей в окислительной и защитной средах были освещены выше, теперь перечислим неполный перечень оборудования, выпускаемого ООО «Тула-Терм» для охлаждения, необходимого для выполнения операции закалки.

Простейшим устройством для охлаждения металлических деталей являются закалочные баки, которые можно разделить на устройства периодического и непрерывного действия.

Мы рассмотрим только баки периодического действия, как самые простейшие.

Закалочные баки периодического действия устанавливаются у камерных печей. Как правило, они выполняются прямоугольной формы. Баки сварены из листовой стали, толщиной до 8 мм, для воды из нержавеющей стали, для масла – конструкционная сталь типа Ст 3. Стенки баков усиливаются ребрами.

В качестве закалочной жидкости используется вода, масло, полимерные растворы.

Приток холодной воды в бак из водопровода и удаление нагретой позволяет поддерживать необходимую температуру закалочной ванны.

При использовании в качестве закалочной жидкости масла, приходится прибегать к его искусственному охлаждению. В случае местного охлаждения масла, применяют змеевик с циркулирующей в нем холодной водой. Для централизованного охлаждения масла используют масло охладительную установку, обслуживающую несколько баков.

Масляные баки на случай пожара должны иметь крышку и аварийный спуск масла. Для отсоса паров масла над баками устанавливается вытяжной колпак или бортовые отсосы.

Холодную жидкость следует подводить снизу бака, а нагретую отводить сверху (в соответствии с ее естественным движением). Если холодная жидкость будет поступать сверху, она сразу стремится на дно бака и образует около деталей холодные струи, что вызывает неравномерность охлаждения и коробление деталей.

Нагретая жидкость отводится сверху по всему периметру бака. Вверху бака устанавливается сливной карман, из которого жидкость по трубе течет в сливной бак. В карман поступает также жидкость, вытесняемая погружаемой в бак деталью. Для удаления скапливающейся в баке окалины и извлечения закаливаемых деталей, его снабжают подъемным дном или корзиной. Сливные баки располагаются ниже уровня земли и служат для спуска масла на случай пожара. Первоначальная температура закалочного масла 30…40 оС, а конечная 60…80 оС. Нагрев масла выше 100 оС вызывает местные перегревы и опасность вспышки. Ниже 30 оС закалочные масла имеют высокую вязкость и низкую охлаждающую способность.

Первоначальная температура закалочной воды 15…20 оС а конечная температура после закалки 40 оС в противном случае охлаждающее действие воды значительно уменьшается.

При малой напряженности работы закалочных баков применяют местное охлаждение закалочной жидкости. Наиболее целесообразно в этом случае использовать охлаждаемые водой змеевики, расположенные на внутренних стенках бака.

Часто в баках закалочную жидкость подогревают и перемешивают при помощи мешалок или сжатого воздуха. Последний нельзя вводить во время закалки, так как пузырьки воздуха могут адсорбироваться на детали и способствовать образованию мягких пятен, браку.

При закалке массивных дорогостоящих деталей применяют струйное охлаждение. Поступающие под давлением струи жидкости, сбивая паровую рубашку, способствуют быстрому и равномерному охлаждению.

Вот основные технические параметры, которые соблюдаются при проектировании закалочных баков ООО «Тула-Терм».

Заместитель директора по производству ООО "ТУЛА-ТЕРМ" (с 2008 по 2020 г.)

Ковалёв Юрий Львович