Глава 1.3 Вибрационные сушилки

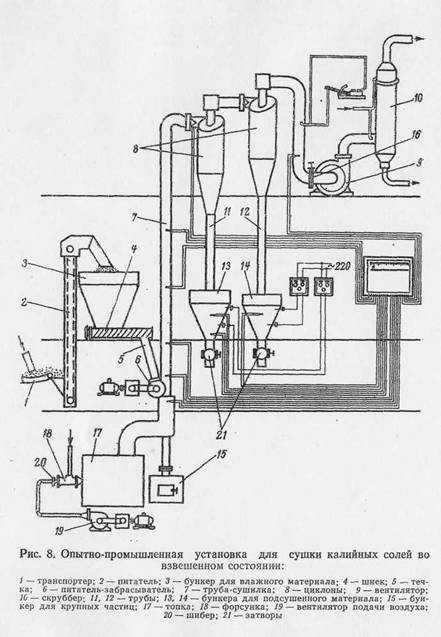

На основании этих исследований в 1963 г. на опытной фабрике Солигорского калийного комбината была построена опытно-промышленная труба-сушилка высотой 13 м, диаметром 0,9 м, производительностью 4—6 т/час (рис. 8).

Сушке подвергался хлористый калий, полученный флотационным методом обогащения (флотоконцентрат). Испытания показали высокую эффективность сушки хлористого калия во взвешенном состоянии. Например, при сушке с начальной влажностью

Сушке подвергался хлористый калий, полученный флотационным методом обогащения (флотоконцентрат). Испытания показали высокую эффективность сушки хлористого калия во взвешенном состоянии. Например, при сушке с начальной влажностью![]() при расходной концентрации цр = 1,36 кг/кг и начальной температуре газов 570 °С соль высушивалась до конечной влажности №2 = 0,04%. При этом время сушки исчислялось секундами. Результаты испытаний сушилки приведены в таблице.

при расходной концентрации цр = 1,36 кг/кг и начальной температуре газов 570 °С соль высушивалась до конечной влажности №2 = 0,04%. При этом время сушки исчислялось секундами. Результаты испытаний сушилки приведены в таблице.

В 1966 г. пущена в эксплуатацию труба-сушилка производительностью 100—130 т/час для сушки хлористого калия на Березниковском калийном комбинате (см. таблицу).

На комбинате «Аралсульфат» в 1964 г. установлена опытная труба-сушилка для сушки дымовыми газами озерной поваренной соли с начальной влажностью

Производительность сушилки 25 т/час. Высота пневмотрубы 15 м, диаметр 0,6 м,начальная скорость теплоносителя 30 м/сек, а температура его на входе в трубу-сушилку 600 °С. Некоторые данные, полученные в результате кратковременной эксплуатации этой сушилки, приведены в таблице.

В сушильно-термической лаборатории Института тепло- и массообмена АН БССР на лабораторной установке проведены опыты по сушке поваренной соли![]() , бромистого калия

, бромистого калия и перманганата калия

и перманганата калия![]()

во взвешенном состоя-

нии.Труба-сушилка имела высоту /,& м и диаметр 0,026 м. В качестве агента сушки использовались дымовые газы. При сушке указанных кристаллических материалов во взвешенном состоянии достигалась высокая эффективность процесса.

В Уральском научно-исследовательском химическом институте [11] были проведены эксперименты по сушке ряда кристаллических дисперсных материалов, в том числе и бората кальция, от начальной влажности дов

дов![]()

трубе-сушилке высотой 6,5 м и диаметром 0,08 м. Удельное напряжение объема сушилки по влаге составляло 985 кг/м3 ■ час. Некоторые показатели работы сушилки приведены в таблице.

На Кемеровском анилинокрасочном заводе применяют трубы-сушилки, одна из которых служит для сушки кристаллического антрахинона, а другая—для 2-хлорантрахинона [49].В ГДР на калийном комбинате «Верра» сушка сернокислого калия и горькой солипроизводив

и горькой солипроизводив

шаяся ранее в барабанных и тарельчатых сушилках, осуществляется в настоящее время в трубах-сушилках [71]. Некоторые

ОСданные о работе этих сушилок приведены в таблице. Следует отметить, что за рубежом более широкое распространение получили трубы-сушилки различных конструкций, а не сушилки с кипящим слоем [45].

Вибрационные сушилки используются для влажных дисперсных материалов, в том числе и кристаллических.

Исследованию гидродинамики, а также процессов тепло- и массообмена в виброкипящем слое посвящен ряд работ как советских, так и зарубежных авторов. Среди них известны работы Н. И. Сыромятникова (Уральский политехнический институт), А. С. Гинзбурга и В. И. Сыроедова (МТИПП),

В. А. Членова и Н. В. Михайлова (ИФХ АН СССР), Ю. Я. Фрегера (ВИСХОМ), И. И. Чернобыльского и В. 3. Фещенко (Киевский политехнический институт), С. С. Забродского, А. И. Тамарина и Замниуса (ИТиМО АН БССР) и др.,М. Хоца (ЧССР), В. Кроля (ФРГ) и т. д.

Виброкипящий слой получается путем воздействия вибрационных колебаний на слой дисперсного материала, при этом слой обрабатываемого материала может также продуваться сушильным агентом — вибро-аэрокипящим слоем.

Принцип создания виброкипящего слоя отличается от чисто аэродинамического тем, что необходимое разрыхление и интенсивное перемешивание зернистого материала достигается . как за счет аэродинамических сил продуваемого через слой сушильного агента, так и путем воздействия вибрационных колебаний на материал.

Аэродинамический слой с присущей ему жесткой зависимостью процесса от гидродинамических параметров среды и интенсивной циркуляцией частиц, затрудняющий создание по всему объему перекрестного тока, а также противотока, уступает виброкипящему слою, который не имеет указанных выше недостатков [53]. Поэтому виброкипящий слой как метод термообработки пригоден для различных дисперсных материалов, в том числе для мелкодисперсных и слипающихся.

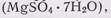

Подвод тепла в сушилках с виброкипящим слоем может осуществляться конвективным, кондуктивным, радиационным и комбинированным способами [52]. Сушилки с виброкипящим слоем для кристаллических дисперсных материалов вначале появились за рубежом. Известна, например, вибрационная од-нолотковая сушилка для поваренной соли, построенная в ФРГ (рис. 9, б).Сушильным агентом служит нагретый воздух. Длина сушилки достигает нескольких метров. Аналогичную конструкцию имеет вибрационная сушилка «Escher Wyss» (ФРГ) (рис. 9, а). Она выполнена в виде горизонтального виброкон-веера с перфорированным дном, под которым расположен воз-духоподводящий канал. Увлажненный воздух отсасывается из установки через диффузор, расположенный над виброконвейером. По данным фирмы, этот аппарат пригоден для сушки большого класса кристаллических матеиралов (аммониевые, калийные, кальциевые и натриевые соли, сахар-песок, пищевые кислоты и т. д.), зерновых и коротковолнистых продуктов с размером частиц от 0,05 до 0,5 мм. В этой сушилке вибрационные колебания, налагаясь на слой псевдоожиженного материала, способствуют равномерному кипению его по всей поверхности и направленному перемещениюматериала в сторону выгрузки.

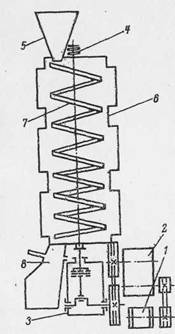

Рис. 10. Схема вибрационной сушилки для молочного сахара: / — электродвигатель; 2 — вариатор скорости; 3 — механизм с регулировкой эксцентриситета; 4 —■ пружинный амортизатор; 5 — загрузочное устройство; 6 — корпус сушилки; 7 — спиральный желоб; 8 — сборник сухого продукта

Сотрудниками Укргипромясомолпрома предложена вибрационная сушилка для молочного сахара [6] (рис. 10). Влажный молочный сахар подается на вибрирующий спиральный желоб и движется по нему вниз, а нагретый воздух движется в противоположном направлении. На опытном образце сушилки был исследован процесс сушки молочного сахара при движении горячего воздуха в прямотоке, противотоке и перекрестном токе по отношению к движению сахара, однако наилучший эффект получился при противотоке. Техническая характеристика опытного образца такой сушилки приведена в таблице.

Подобные опыты на такой же установке были проведены в Киевском политехническом институте по сушке молочного сахара (лактозы) и дихлоральмочевины [57].

В. И. Сыроедов проводил исследование процесса сушки сахара-песка в виброкипящем слое при кондуктивном теплопод-воде [52]. Подвод тепла к влажному материалу осуществлялся от нагретого днища вибролотка. Для нагрева поверхности теплообмена в качестве теплоносителя использовался насыщенный пар давлением 1,8—2,0 ат. Поверхность нагрева сушильной камеры была 0,365 ж2, а ее длина — 1,35 м. При частоте вибрации 47 гц, амплитуде 2мм и температуре греющей поверхности 108—112 °С сахар-песок высушивался за два прохода от влажности до влажности

до влажности

На основе проведенных исследований и расчетов предложена схема опытно-промышленной установки для сушки сахара-песка в виброкипящем слое. Некоторые расчетные технико-экономические показатели ее приведены в таблице.

Комбинированные сушилки [45, 49] состоят из аппаратов с различными гидродинамическими режимами на каждой из ступеней. Некоторые авторы [49] считают, что для подсушки влажного материала целесообразно применять режим проходящего псевдоожиженного слоя, а на окончательной стадии, т. е. при досушке, — режимы фонтанирования или пневмотранспорта (в частности, в закрученном потоке). Комбинированные сушилки внедрены, например, на Кемеровском анилинокрасоч-ном заводе для обезвоживания целого ряда кристаллических красителей и продуктов их производства [49].