Глава 1.1 Центробежные, шахтные и турбинные сушилки

В настоящее время для сушки кристаллических дисперсных материалов применяют различные способы. При этом подвод необходимого количества тепла осуществляется в основном конвективным, реже кондуктивным способом. При конвективном теплоподводе в качестве сушильного агента используют нагретый воздух и дымовые газы. Применение дымовых газов для сушки пищевых кристаллических материалов в настоящее время запрещено.

При сушке кристаллических дисперсных материалов применяют барабанные, ленточные, вихревые, шахтные сушилки, аппараты с псевдоожиженным, взвешенным и виброожиженным слоем.■

Барабанные сушилки довольно широко применяют для сушки и охлаждения кристаллических дисперсных материалов как у нас в СССР, так и за рубежом. Достоинством их является простота конструкции, сравнительно небольшой удельный расход электроэнергии, несложность эксплуатации ([9]. Эти сушилки применяются, например, на Сивашском солепромысле, на вакуум-выпарных заводах (Усольском и Славянском) и на Дрогобычском выварочно-чренном заводе для сушки поваренной соли. На Калужском, Березниковском и Солигорском калийных комбинатах сушка хлористого калия осуществляется также в барабанных сушилках. Данные о работе этих сушилок приведены в таблице.

Взаимное движение влажного материала и сушильного агента в барабанных сушилках может быть осуществлено по принципу прямотока и противотока. При противотоке может происходить налипание материала на стенки барабана вследствие соприкосновения поступающего в сушилку влажного материала с уже увлажненным сушильным агентом. При прямотоке также имеет место это явление, но в меньшей степени. Во избежание налипания материала на стенки применяют специальные рычаги, ударяющие по барабану при его вращении, цепи, натянутые внутри барабана со смещением на 120° [46], и т. д.

Большинство сахарных заводов для сушки сахара-песка применяют барабанные установки, в которых сушильным агентом служит нагретый воздух. Многие из них различаются между собой лишь схемой циркуляции теплоносителя, количеством барабанов, а также видом насадок и способом их расположения внутри барабанов [52]. Типовая двухбарабанная сушилка для сушки сахара-песка состоит из двух расположенных наклонно друг к другу барабанов, один из которых служит для сушки сахара, другой — для охлаждения. Движение воздуха в обоих барабанах осуществляется по принципу противотока.

Барабанные сушилки, однако, обладают рядом недостатков: металлоемкость, трудность автоматизации процесса, измельчение и истирание кристаллов, потребность в значительных производственных площадях. Измельчение материала в барабанных сушилках происходит вследствие растрескивания кристаллов из-за длительного пребывания его в аппарате под воздействием высокой температуры, разрушения агрегатом частиц при их высушивании, многократного пересыпания и трения частиц друг о друга и о стенки барабана и насадки. Это, естественно, ухудшает товарные свойства материала.

Ленточные сушилки. На Днепропетровском коксохимзаводе сульфат аммония сушат нагретым воздухом в установке, имеющей вид цепного транспортера, между двумя ветвями цепи которого укреплены траверсы с приваренными в шахматном порядке сошниками [48]. Скорость движения цепи 0,1 м/сек, а скорость перемещения сульфата вдоль транспортера 0,05 м/сек, ширина транспортера 800 мм. В сушилку подается около 800 м3/час нагретого до 80—90 °С воздуха в начальную и среднюю части транспортера.Пластинчато-ленточные сушилки для поваренной соли применяют также в Польской Народной Республике и ГДР [15]. Материал, равномерно распределенный на ленте шириной 1,6—2 м, состоящей из отдельных пластин из нержавеющей стали, разрыхляется и перемешивается при движении проволочными щетками. Скорость движения ленты 0,5 м/лшн. В качестве теплоносителя используется нагретый воздух, движущийся параллельно с материалом. Некоторые показатели работы ленточных сушилок приведены в таблице. Как видно из таблицы, ленточные сушилки имеют большой расход тепла на испарение 1 кг влаги, низкое напряжение сушильного объема,, кроме того, неравномерность сушки по высоте слоя материала, ухудшенные условия теплообмена вследствие небольшой поверхности соприкосновения сушильного агента и материала, обусловленной отсутствием интенсивного их перемешивания.

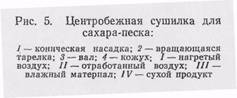

Центробежные, шахтные и турбинные сушилки. Центробежные сушилки применяются для сушки кристаллических дисперсных материалов, в частности сахара-песка [52]. Например, на Лохвицком заводе сахар сушат в центробежной двухкамерной сушилке системы Пустовойтова, на Городенковском сах-заводе — в аналогичной сушилке системы Дженкинса (рис. 5). Сушильный агент и влажный материал в этих аппаратах движутся в противоположных направлениях. Загрузочным приспособлением сахар подается на вращающиеся тарелки, которые отбрасывают его на неподвижную коническую насадку и. таким образом, он пересыпается вниз

навстречу нагретому воздуху. Из первой камеры сахар подается во вторую, где окончательно отдает свою влагу. Влажность сахара, выходящего из первой камеры, — 0,352—0,251%, конечная влажность сахара—0,11—0,037%.

Недостатком этих сушилок является повышенная влажность готового продукта вследствие малого времени пребывания материала в сушилке в сочетании с неблагоприятными условиями тепло- и массопере-носа, малая удельная производительность. Стремление к увеличению времени пребывания материала в сушилке, естественно, приводит к значительному увеличению высоты сушилки.

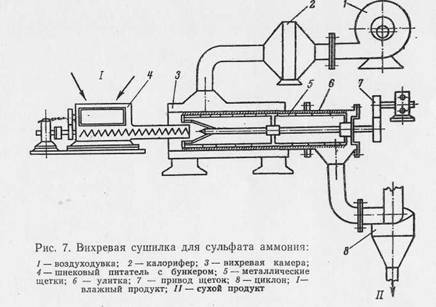

За рубежом для сушки поваренной соли наряду с другими сушильными аппаратами применяют шахтные сушилки [15]. Главными элементами их являются вращающиеся лопатки, по которым сверху вниз пересыпается обрабатываемый материал. Здесь

использован противоточныйпринцип движенияматериала и нагретого воздуха. Эти сушилки имеют производительность 2—3 т/час, высоту 12 м, температуру поступающего горячего воздуха 190—195 °С, уходящего—50 °С. Напряжение объема сушилки по испаренной влаге 17,4 кг/м3 • час.

Так как материал находится в сушилке длительное время, то применять высокие начальные температуры нельзя. Это в значительной степени ухудшает технико-экономические показатели сушилки и снижает интенсивность процессов переноса.

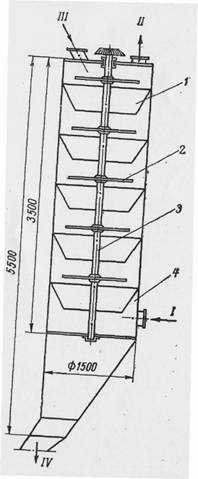

Для некоторых материалов (поваренной соли, сахара-песка, буры и др.) применяются также турбинные сушилки [72](рис. 6). Аппарат представляет собой медленно вращающийся

вокруг вертикального вала ротор с жестко закрепленными на нем кольцеобразными тарелками. Каждая тарелка состоит из отдельных плоских сегментов, отделенных друг от друга щелями. Щели смещены, в связи с чем материал перемещается сверху вниз последовательно через все диски (тарелки) при помощи неподвижно закрепленных щеток. Нижние тарелки служат для охлаждения

теплоносителя материала. На общем валу внутри каркаса вращаются несколько вентиляторов (турбинок). Они направляют сушильный агент от центра к периферии и засасывают его в обратном направлении, пронизывая тонкий слой пересыпающегося материала. Благодаря установленным внутренним нагревателям и противоточному принципу движения сушильного агента и дисперсного материала температура и влажность воздуха с низкой начальной температурой увеличиваются по направлению к верхней части сушилки. Это дает возможность влажному материалу встречаться с наиболее нагретой и влажной средой, позволяет вначале значительно повысить температуру материала при незначительном удалении влаги, находящейся на поверхности частиц кристаллов. Благодаря этому сохраняется хрупкая структура последних. При этом, однако, отходящие газы имеют высокую температуру. Турбинная сушилка совмещает в себе преимущества прямоточного и противоточного принципа, работает так же, как обеспыливатель, и позволяет получить материал высокого качества.

При сушке поваренной соли удельный расход тепла составляет 1100 ккал/кгиспаренной влаги.

Некоторая сложность и громоздкость конструкции, значительная металлоемкость ограничивают широкое применение этих сушилок.

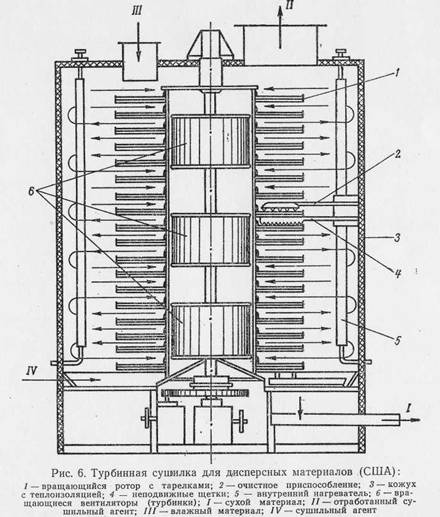

Вихревая сушилка освоена на Московском коксогазовом заводе для сушки сульфата аммония [66]. Схема установки показана на рис. 7. Влажный материал подается шнековым питателем в приосевую часть вихревой камеры, где он подхватывается вращательно-поступательно движущимся потоком нагретого воздуха с температурой 100—120 °С, а затем осаждается в циклоне. Некоторые показатели работы сушилки приведены в таблице.

Сушилки с кипящим слоем получили в настоящее время широкое распространение в металлургической, химической, пищевой и других областях промышленности в силу сравнительной простоты конструкции, возможности использования в крупно- и малотоннажных производствах и полной автоматизации, а также вследствие интенсивности протекания процессов переноса.

В этих сушилках осуществляется обезвоживание разнообразных материалов, таких, например, как песок [3], уголь [22, 67, 70], кристаллические дисперсные материалы [2, 16, 21, 24], полимерные материалы [69], зерно [7, 42] и целый ряд других.

Работы по сушке кристаллических дисперсных материалов в кипящем слое ведутся в СССР начиная с 1955 года.Исследования и промышленные разработки проводились вначале в применении к однокамерным аппаратам круглого и прямоугольного поперечного сечения ввиду их простоты и надежности в работе.

Г. В. Лабутин на лабораторной установке впервые изучал процесс сушки солей дымовыми газами с температурой 600- 650 °С, состоящих в основном из сульфата натрия и калия [24].

Установка состояла из цилиндрического аппарата высотой 1,5 м и диаметром 0,72 м, футерованного внутри шамотным кирпичом. Большая работа по сушке солей в кипящем слое была выполнена во ВНИИГ [16]. Опыты проводились по сушке сульфата калия (![]() =19%), хлористого калия

=19%), хлористого калия  ,мирабилита (

,мирабилита ( =54%), декагидрата соды

=54%), декагидрата соды ,сульфата натрия = 24— 28%) и других материалов. Оптимальная скорость

,сульфата натрия = 24— 28%) и других материалов. Оптимальная скорость![]() псевдоожижения колебалась в пределах 0,4—0,8 м/сек, удельное напряжение по испаренной влаге составляло 300—•

псевдоожижения колебалась в пределах 0,4—0,8 м/сек, удельное напряжение по испаренной влаге составляло 300—•

при начальной температуре газов до 800 и конечной — 150—200 °С.