ПРОЦЕССЫ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ, стр. 99-100

При химико-термической обработке происходит изменение химического состава в поверхностных слоях металла (с последующим изменением микроструктуры) под воздействием внешних сред и температуры.Химико-термическая обработка применяется с целью повышения предела выносливости конструкционной стали при циклических нагрузках, повышения износостойкости трущихся поверхностей деталей и с целью противодействия влиянию внешних сред при нормальной и высокой температуре (устойчивость против коррозии и жаростойкость).Любой из процессов химко-термической обработки осуществляется при взаимодействии внешних газовых или жидких сред с поверхностью металла при абсорбции и диффузии активного элемента в атомарном состоянии в глубь металла. Комплексное рассмотрение явлений, протекающих во внешней среде, на поверхности и внутри металла, является научно обоснованным методом изучения процесса и нахождения путей его интенсификации при воздействии на явления, протекающие с наименьшей скоростью и тормозящие тем самым развитие процесса в целом. Аналитическими и экспериментальными исследованиями установлена применимость законов Фика к случаю диффузии различных элементов в твердых растворах:

Определение коэффициентов диффузии производится путем применения радиоактивных изотопов, методом так называемой авторадиографии.

Наиболее успешно указанный метод применяется для определения коэффициентов самодиффузии.

Исследования диффузионных явлений !с применением радиоактивных изотопов проводятся в ЦНИИЧермете.

Цементация

Цементация (науглероживание) (Ц) — процесс химико-термической обработки стальных деталей, обусловливающий насыщение их поверхности углеродом на определенную глубину. Цементация осуществляется путем нагрева стальных деталей в присутствии науглероживающей среды до температуры аустеиитиого состояния стали при оптимальном значении абсорбции углерода. При этой температуре осуществляется выдержка, продолжительность которой зависит от требуемой глубины цементованного слоя, после чего следует охлаждение с различной скоростью (или непосредственная закалка).

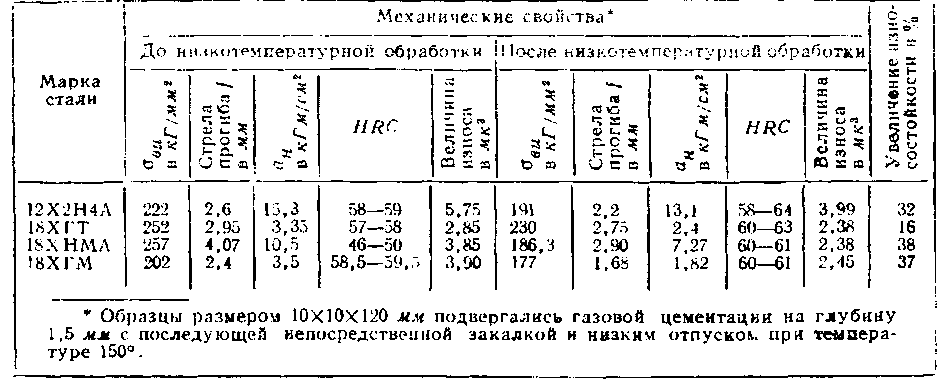

Цементованные детали подвергаются закалке и низкому отпуску. В результате цементации происходит изменение концентрации углерода от поверхности к сердцевине и изменение в этойсвязи после термической обработки механических свойств слоя и детали в целом — повышение износостойкости, предела выносливости и предела прочности поверхностного слоя.

Распределение концентрации углерода по глубине является функцией температуры, продолжительности, активности карбюризатора и других факторов (фиг. 20).Скорость диффузии углерода в феррите наименьшая, а в аустените наибольшая, поэтому процесс цементации стали проводится при температурах выше Ас3 (900—940°), при этом температура является одним из факторов повышения эффективности процесса.

Числовые значения коэффициента диффузии углерода в аустените (фиг. 21) зависят:

а) от температуры:

б) от начального содержания углерода в стали:

в) от легирующих элементов; для кон- струкционной легированной стали эта зависимость приведена на фиг. 22 и в таблицах.

Кремний тормозит процесс науглероживания стали из-за образования пленки окислов на поверхности детали.Ускорение процесса науглероживания может происходить также под влиянием ультразвука. Экспериментами доказано, что в процессе цементации твердым карбюризатором при 950° в течение 9,5 часа под влиянием озвучивания интенсивностью в 6,5 вт/смг и частотой 430 кгц твердость НV повысилась на глубине от поверхности 0,5 мм с 860 до 980; 1 мм с 800 до 960; 1,5 мм с 300 до 900; 2 мм с 200 до 600 и т. д. Глубина цементованного слоя стали 12ХНЗА при 1000° при выдержке 0,4 часа повысилась с 0,1 до0,2 мм; при выдержке 1 час с 0,25 до 0,42 мм; 2 часа с 0,4 до 0,7 мм; 3 часа с 0,5 до 0,88 мм.