СГВ-2.3/15-И2-В-Мо

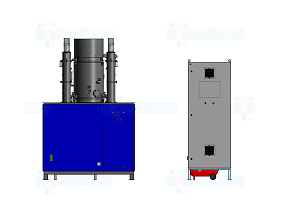

Печь представляет собой установку колпакового типа с вертикальной цилиндрической камерой.

Рабочий размер изостатической зоны нагрева внутри камеры: диаметр 200 мм, высота 300 мм.

Теплоизоляция металлическая, экранная и закреплена на стенках камеры. Материал экранов – молибден МЧ (чистота не менее 99.96% ГОСТ 25442 – 82) - 10 экранов и нержавеющая сталь 310S - 5 экранов. Нагреватели молибденовые и установлены по периметру рабочего пространства.

Назначение

Вакуумная печь колпакового типа СГВ-2.3/15-И2-В- Мо предназначена для термических процессов в вакууме при температуре до 1500°С, в том числе первичного спекания изделий из порошков на основе титана и газовыделениях, при которых не происходит взаимодействие среды остаточных газов с материалами нагревателя, теплоизоляции и других элементов конструкции.

Для техпроцессов, требующих высокой скорости охлаждения, превышающую естественную скорость, электропечь дополнительно оснащена устройством проточной подачи инертного газа.

Допускается работа в среде нейтральных газов повышенной чистоты при избыточном давлении не более 0,02 МПа (0,2 кгс/см2), при этом рабочая температура должна определяться в зависимости от физических параметров газа.

Автоматика

Загрузка и выгрузка деталей производятся в ручном режиме, дальнейшее выполнение технологического процесса (откачка, нагрев, выдержка, охлаждение и пр.) происходит в автоматическом режиме. Автоматизация реализована на основе промышленного контроллера.

Механизм колпака

Подъем колпака для доступа к предметному столику осуществляться с помощью электромеханического привода. Подъем осуществляется кнопками на панели управления. Подъём колпака на двух приводах типа "винт-гайка" с ШВП.

Нагреватель остаётся внутри колпака и подниматься вместе с ним, а загрузка осуществляться непосредственно на столик пода.

Столик для установки технологической оснастки входит в комплект поставки. Столик представляет из себя круглое плоское основание с перфорацией, диаметром равным диаметру рабочей зоны, толщиной в пределах 4 мм. (минимальное значение толщины, при котором отсутствуют видимые деформации основания столика при проведении термического процесса). Расстояние от столика пода до нижнего края колпака 350 мм. Колпак при этом перемещается только вверх-вниз и не имеет возможности отведения в сторону.

Система охлаждения

Система охлаждения печи представляет собой двухконтурную закрытого типа.

Внешний контур предназначен для подачи охладительной жидкости (О.Ж.), в то время как внутренний контур служит для охлаждения полостей и разделен теплообменным устройством. В качестве О.Ж. используется дистиллированная вода.

Такой подход существенно увеличивает срок эксплуатации печи за счет исключения воздействия внешних факторов, таких как качество охладительной жидкости и эффекты блуждающих токов. Это обеспечивает более надежное и стабильное функционирование системы охлаждения.

В случае невозможности обеспечить централизованное охлаждение, печь может быть укомплектована (опционально) чиллером типа вода/воздух. Параметры чиллера уточняются при заказе оборудования исходя из местных условий.

Действие в аварийных ситуациях

Печь оборудована устройствами и системами защиты, а также ответственными узлами, предназначенными для предотвращения всех известных аварийных ситуаций.

Защита осуществляется с помощью алгоритмов работы печи и конструктивных решений, обеспечивающих безопасную и эффективную эксплуатацию оборудования.

Все меры безопасности приняты для обеспечения надежной работы печи и защиты персонала от возможных опасностей.

Электропитание

Питание печи осуществляться путём подключения к трёхфазной пятипроводной сети предприятия с глухозаземлённой нейтралью.

Возможно укомплектование блоком автоматического ввода резерва (АВР) от другого внешнего источника.

Отличительной особенностью печи, является наличие штатной системы автоматического завершения работы при отключении внешнего питания.

Это позволяет оперативно реагировать на любые возможные проблемы и сбои в работе системы, минимизируя риск повреждения оборудования и сохраняя ценные заготовки.

Система управления, внутренняя система охлаждения, затвор диффузионного насоса и клапаны имеют собственный резервный источник питания. При перерыве питания более 5 секунд (клапаны механического насоса перекрываются сразу), включается программа завершения работы. Перекрывается затвор насоса и изолируется камера и диффузионный насос.

Система управления

Система управления реализована на контроллере Российского производства.

Взаимодействие оператора с оборудованием осуществляется через сенсорную панель оператора с диагональю 15" с TFT матрицей. На панели в виде активной вакуумной схемы визуализируется работа оборудования.

Система обеспечивает автоматический контроль основных параметров с выводом информации на графическую панель.

Технолог имеет возможность в простом графическом интерфейсе запрограммировать необходимый сложный техпроцесс с не менее 10 этапами параметров нагрева (время, температура, загрузка, выгрузка).

При выполнении техпроцесса он в виде графика зависимости температуры от времени отображается на графической панели. На ней также отображаются все остальные параметры и стадии техпроцесса.

При необходимости технолог имеет возможность отключать индикацию некоторых параметров.

Имеется возможность дополнять график температуры названием техпроцесса, датой и временем (номер партии деталей и т.д.). Запрограммированный техпроцесс сохраняется во внутренней памяти панели управления. Технолог имеет возможность вызова из памяти ранее запрограммированного техпроцесса. Параметры каждого проведенного техпроцесса сохраняются в архиве внутренней памяти панели управления.

Архивный файл проведенного техпроцесса, может быть с помощью внешней флэш-памяти перенесен на стандартный персональный компьютер, сохранен в нем и просмотрен в табличной форме.

Коммуникационные возможности

Оборудование поддерживает широкие коммуникационные возможности. В том числе, удаленный доступ через VNC.

Имеется возможность интеграции в систему диспетчерского контроля SCADA по сети Ethernet, что позволяет объединить управление несколькими печами в одну систему АСУТП. Поддержка CD карт для загрузки проектов и рецептов.

Возможна установка GSM модема для удаленной диагностики оборудования и помощи в решении проблем. При помощи данной системы мы сможем быстро реагировать на возможные неполадки, устранять их в реальном времени и предотвращать возможные простои оборудования. Это позволит нам повысить эффективность работы, сэкономить время и уменьшить вероятность возникновения аварий.

Опции

- Чилер.

- Поверка средств измерения.

- Комплект датчиков СИ для оперативной замены и работы в межповерочный интервал.

- Комплект ЗИП по выбору потребителя.

Комплект ЗИП может включать расходные материала и быстроизнашивающиеся элементы — вакуумное масло, уплотнения, термопары.

Так же, сразу можно заказать нагреватели и экраны. Приобретение нескольких комплектов нагревателей и экранов сейчас позволит существенно ускорить, удешевить и упростить процесс изготовления.

*Конечная степень вакуума зависит от множества факторов, включая состояние оборудования, процесс дегазации, уровень обслуживания и другие параметры. Важно также учитывать особенности рабочего процесса и соответствие всех компонентов системы, чтобы обеспечить оптимальные условия для достижения необходимой степени вакуума.