Проектирование управления термическим оборудованием

Системы управления промышленным термическим оборудованием — важная составляющая оборудования. Надежная работа системы должна обеспечивать процесс термообработки и непрерывность промышленного производства. Также современное производство уже давно немыслимо без подключения к единым системам диспетчеризации.

На многих предприятиях до сих пор применяется оборудование, установленное и 20 и 30 лет назад. Во многих случаях, менять такое оборудование на новое экономически нецелесообразно. Разумеется, если такие агрегаты проходили регулярное техническое обслуживание. Однако, системы автоматического управления таких устаревших агрегатов технически и морально давно устарели.

Системы измерения могут не обеспечивать нужный класс допуска, техпроцесс не соответствует возможностям системы управления, пульт управления не удобен в использовании. В таких случаях, достаточно заменить шкаф управления печью, не меняя при этом остальные агрегаты.

Рассмотрим основные детали, на которые необходимо обратить внимание при заказе и проектировании систем управления термическим и прочим промышленным оборудованием.

Корпус

Корпус шкафа должен обеспечивать защиту от воздействия неблагоприятных факторов окружающей среды. Таких например как: повышенная температура, пыль, вибрации. В зависимости от этих параметров и подбирается корпус шкафа.

Температура окружающей среды

Защита от воздействия температуры необходима если оборудование устанавливается в горячем цеху, где температура окружающей среды может достигать 35°C и более. При таких условиях эксплуатации целесообразней выносить элементы управления в зону с нормальным климатом. Если это невозможно, - необходимо применять системы охлаждения.Условия труда на термических производствах непременно улучшаются и мы уже достаточно редко сталкиваемся с жесткими условиями. Как правило, если при проектировании применяются промышленные элементы и условия эксплуатации достаточно щадящие, — применение специального охлаждения не требуется.

Защита от пыли

Пыль в производственных помещениях присутствует постоянно. Даже в помещениях в которых проводятся регулярные уборки. Химический состав пыли зависит от характера технологического процесса, оборудования и окружающей среды. Производственная пыль может содержать металлические, органические и минеральные включения.

Электропроводящая пыль в достаточном количестве может вызвать локальные пробои напряжения между элементами конструкции. Пробой возможен даже в местах, где такая возможность учтена и электропроводящие элементы разнесены на достаточное расстояние. Например, при накоплении большой массы, изменении влажности и химического состава окружающего воздуха.

Производственная пыль из изоляционных материалов так же может вызвать ненужные проблемы при эксплуатации оборудования. Она кажется более безобидной, но такая пыль так же может накапливать влагу и в зависимости от состава становится электропроводящей. Даже если свойства такой пыли в процессе изменения свойств среды не меняются, пыль накапливается на корпусах элементов и охладителях. Это создает прочный теплоизолирующий слой, препятствующий нормальному охлаждению.

Здесь возникает два момента, определяющих несколько конструктивных подходов:

- Шкафы с минимальной защитой оболочек.

- Шкафы с пылезащитой.

Первый вариант, это, как правило, шкафы со степенью защиты оболочек IP41 и ниже. Тепло, выделяемое оборудованием и силовыми элементами сбрасывается непосредственно в корпус шкафа. Такой вариант гораздо проще и дешевле. Наличие большого количества отверстий не препятствует теплообмену с окружающей средой. Но и не препятствует проникновению пыли, что приводит к наличию проблем, рассмотренных выше.

Второй вариант, гораздо сложнее и требует продуманного и грамотного подхода в компоновке. Однако, он наиболее приемлем. Необходимо помнить, что в закрытом пространстве силового шкафа тепло выделяется всеми электроматериалами, от проводов и катушек контакторов до силовых элементов управления. Такое тепло необходимо удалять, иначе повышение температуры эксплуатации ведет к снижению надежности оборудования. Для этой цели можно применять промышленные вентиляторы, оснащенные фильтрующим элементом. Вентиляторы рекомендуется устанавливать на подачу. Такая схема установки позволяет не затягивать в корпус не отфильтрованный воздух. Для повышения ресурса, вентиляторы управляются термостатами.

Коммутационные элементы шкафов управления

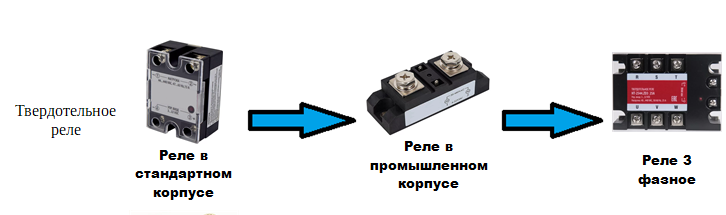

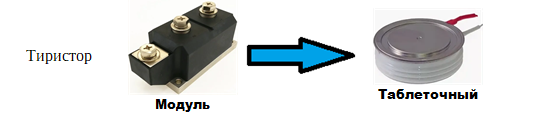

Для управления слабоиндуктивными нагрузками в современном оборудовании применяются, как правило, тиристоры и твердотельные реле. Благодаря отсутствию механических частей, бесконтактная система управления гораздо надежней ранее применяющихся контакторов.

Тиристоры целесообразно применять при коммутации мощных нагрузок. Схема управления выносится отдельно или устанавливается с принудительной вентиляцией.

Твердотельные реле являются блоками, в которых объединены блок силовых тиристоров и схема управления. Несмотря на то что в продаже имеются твердотельные реле достаточно большой мощности, применять такие сборки на большие токи нежелательно. Схема управления такого блока подвержена воздействию высоких температур и наводок. Для коммутации больших токов целесообразно устанавливать тиристорные модули в местах прохождения силовых шин, а схему управления разместить в некотором отдалении.

Системы охлаждения силовых элементов

Для охлаждения силовых элементов управления применяются воздушное и жидкостное охлаждение.

Воздушное охлаждение может применяется при коммутировании слабых и средних токовых нагрузок. Тепло от нагревающихся силовых коммутационных элементов нежелательно отводить непосредственно в шкаф, подогревая тем самым остальные конструктивные элементы. Для отвода тепла желательно применение воздушных каналов. Можно так же конструктивно вынести отдельные нагревающиеся элементы за пределы корпуса шкафа.

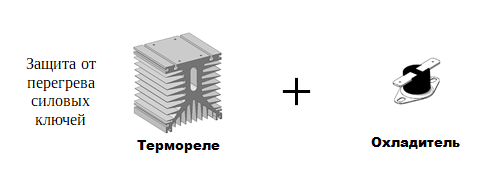

Не будут лишними в такой схеме датчики температуры на поверхности охладителей. В процессе работы теплоотвод может быть нарушен (по разным причинам), что приведет к перегреву. Наличие датчика температуры на охладителе для бюджета сборки не существенно, зато помогает избежать замены дорогостоящих элементов.

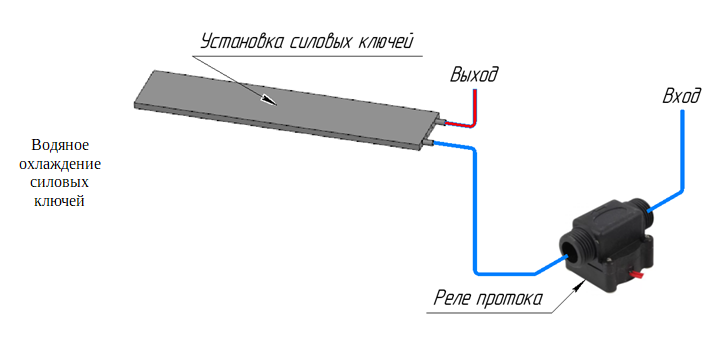

При коммутировании больших нагрузок лучше применять водяное охлаждение. Тиристоры в этом случае устанавливаются на радиаторы, охлаждаемые проточной жидкостью. Контроля температуры жидкости на выходе блока охладителя не требуется. Достаточно контролировать наличие минимального протока жидкости.

Защита силовых элементов управления

Для защиты силовых ключей от токов короткого замыкания наиболее удобно применение плавких предохранителей.

Контроль нагревателей

Ресурс нагревательных элементов при непрерывном производстве, особенно при некоторых техпроцессах может быть ограничен. Подробно данная тема разбиралась в одном из выпусков нашего блога.

Отключение отдельных зон нагрева может повлечь неравномерность распределения температур в объеме печи, что при некоторых видах термообработки критично. Такие неисправности сложно оперативно диагностировать. Например из-за особенностей конструкции или расположения рабочих и контрольных термопар.

Поэтому, чем быстрее и проще проведение диагностики неисправностей, тем быстрее будет устранение. И тем эффективней использование оборудования.

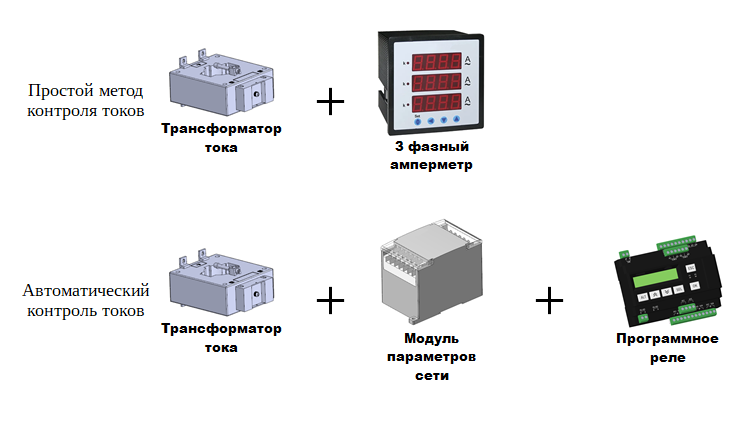

Наиболее простой метод диагностики состояния печей — контроль токов потребления нагревателей. Для этого можно установить цифровой трехфазный амперметр. По показаниям прибора, оператор может следить за состоянием нагревательной части.

Такая схема удобна, если оператор или обслуживающий персонал имеет возможность постоянно контролировать работу оборудования.

Если это затруднительно, можно применять системы автоматического контроля состояния нагревателей.

В печах нашей конструкции такая схема реализована независимым программным модулем, алгоритм которого предусматривает измерение тока в момент включения периода ШИМ.

Сравнивая токи с эталонными значениями, можно судить о исправности нагревателей.

Применение схемы контроля удобно при наличии на участке единой схемы диспетчеризации.

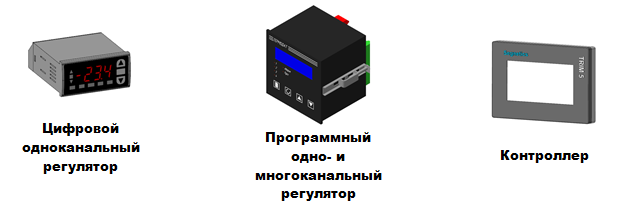

Приборы регулирования

Регуляторы температуры выбираются исходя из конфигурации управляемого изделия.

Основные технические характеристики, на которые необходимо обратить внимание при выборе прибора управления для печей:

- количество каналов регулирования;

- наличия защитных термопар;

- тип термопары;

- наличие архивной памяти;

- наличие интерфейсов связи;

- наличие электронных самописцев;

- наличие программного обеспечения для работы с архивом.

В некоторых случаях, необходимо укомплектование регистратором с бумажным носителем.

Это лишь несколько основных деталей, которые необходимо учесть при выборе системы управления.

Предприятие серийно производит шкафы управления для управления различными типами печей. Серийно выпускаемые изделия доступны в разделе « Шкафы управления термическим оборудованием».

Мы так же можем адаптировать конструкцию непосредственно под ваши задачи. Для удобства составления технического задания, вы можете заполнить опросный лист.