Закалочные среды для термообработки: виды, выбор, сравнение

Термины и определения

Аустенит — высокотемпературная фаза в стали и чугунах, представляющая собой твёрдый раствор внедрения углерода (до 2,14%) в γ-железе с гранецентрированной кубической (ГЦК) решёткой. Образуется при нагреве выше критических температур (Ac₃, Acm). Аустенит немагнитен, пластичен, устойчив при высоких температурах. Его способность растворять углерод и легирующие элементы определяет возможности термообработки.

Мартенсит — метастабильная структура в закалённой стали, образующаяся в результате бездиффузионного (сдвигового) превращения аустенита при охлаждении со скоростью выше критической. Представляет собой пересыщенный твёрдый раствор углерода в α-железе с объёмно-центрированной тетрагональной (ОЦТ) решёткой. Отличается высокой твёрдостью и прочностью, но хрупкостью. Формируется в интервале температур от Мн (начала) до Мк (окончания) мартенситного превращения. Тетрагональность решетки прямо зависит от содержания углерода – чем больше углерода, тем больше отношение осей c/a. Это ключевая причина высокой твердости мартенсита.

Закалка — вид термической обработки, заключающийся в нагреве стали выше критической точки (аустенизации) с последующим быстрым охлаждением для получения неравновесной структуры (мартенсита) и повышения твердости.

Закалочная среда (Охлаждающая среда, Закалочная жидкость) — вещество (газ, жидкость, расплав, твердые тела в движении), используемое для интенсивного отвода тепла от нагретого изделия с целью обеспечения требуемой скорости охлаждения.

Критическая скорость охлаждения — минимальная скорость охлаждения, необходимая для предотвращения распада аустенита в перлитном и бейнитном интервалах и обеспечения его превращения в мартенсит.

Прокаливаемость — способность стали получать закаленный на большую или меньшую глубину слой с мартенситной или трооститной структурой. Определяется не максимальной твердостью, а глубиной проникновения закаленного слоя.

Температура начала мартенситного превращения (Мн или Ms) — температура, при которой при охлаждении начинается бездиффузионное превращение аустенита в мартенсит.

Температура конца мартенситного превращения (Мк или Mf) — температура, при которой мартенситное превращение заканчивается.

ТТТ-диаграмма (Изотермического распада аустенита) — диаграмма, показывающая кинетику распада переохлажденного аустенита при постоянной температуре. Позволяет определить критические скорости охлаждения.

Теплоотвод (Интенсивность охлаждения) — количество тепла, отводимого от единицы поверхности изделия в единицу времени. Определяется свойствами закалочной среды и режимом охлаждения.

Коэффициент теплоотдачи (α) — количественная характеристика интенсивности теплообмена между поверхностью тела и средой.

Кривая охлаждения — график зависимости температуры охлаждаемого образца от времени. Основной инструмент для сравнительной оценки эффективности закалочных сред.

Охлаждающая способность — комплексная характеристика закалочной среды, отражающая ее способность отнимать тепло от нагретого тела. Оценивается по скорости снижения температуры на разных стадиях охлаждения.

Обратная растворимость — свойство некоторых полимеров (например, PAG), заключающееся в выпадении их из водного раствора и образовании плотной пленки на горячей поверхности изделия при достижении температуры "помутнения", что и обеспечивает управляемое охлаждение.

Охлаждение — критический этап термической обработки важен для работы термического участка и определяющий конечную структуру и свойства металла. Правильный выбор современного термического оборудования и закалочной среды, применяемой например в закалочных баках и моечных машинах позволяет получить требуемую микроструктуру (мартенсит, бейнит, перлит) без дефектов: коробления, трещин, остаточных напряжений.

1.Как работает закалка: три стадии охлаждения

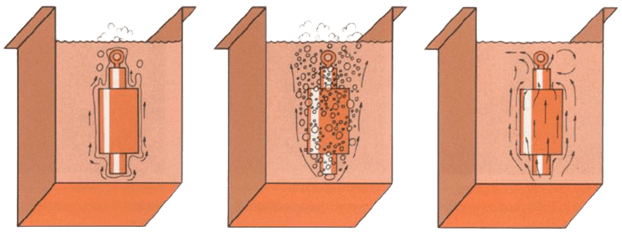

При погружении раскаленной детали в жидкость происходят три этапа:

- Паровая фаза — деталь окружает стабильный слой пара, теплосъем медленный (излучение через паровую рубашку и незначительная теплопроводность пара). Риск: мягкие пятна.

- Кипение — паровая рубашка разрушается, жидкость вскипает. Это этап максимального теплоотвода.

- Конвекция — температура поверхности падает ниже точки кипения жидкости. Охлаждение замедляется, именно здесь чаще всего возникает коробление.

Рисунок 1. Схематическое изображение трех фаз закалки в жидкости

2.Ключевые параметры выбора среды

- Критическая скорость охлаждения — минимальная скорость, предотвращающая образование перлита/бейнита. Зависит от состава стали (см. ТТТ-диаграмму).

- Прокаливаемость — способность стали прокаливаться насквозь. Повышается с ростом содержания легирующих элементов (C, Mn, Cr, Mo).

- Риск дефектов — высокое содержание углерода и легирующих элементов снижает температуру начала мартенситного превращения (Мн), повышая риск трещин.

3.Типы закалочных сред: от традиционных к инновационным

Вода

- Плюсы: Доступность, высокая скорость охлаждения.

- Минусы: Резкое охлаждение в низкотемпературном интервале, где происходит мартенситное превращение (200-300°C и ниже) → высокие термические напряжения, трещины.

Скорость охлаждения водой сильно зависит от ее температуры (чем холоднее, тем быстрее, но и риск трещин выше) и от циркуляции/перемешивания.

Водные растворы солей/щелочей

- Скорость охлаждения в 3 раза выше, чем у воды.

- Паровая рубашка разрушается мгновенно → равномерное охлаждение.

- Сдвиг зоны кипения в область высоких температур.

Минеральные масла

- Плюсы: Умеренная скорость охлаждения в мартенситном интервале → минимум напряжений и трещин; стабильность при 90–150°C.

- Минусы: Низкая скорость охлаждения для низкоуглеродистых сталей → риск незакалки; воспламеняемость; образование нагара, что требует последующей эффективной очистки деталей в промывочных машинах или моечных машинах для термообработки.

Классификация:

- Нормальной скорости — для высоколегированных сталей.

- Высокой скорости (ускоренные) — для низколегированных и цементованных деталей.

- Мартенситные (горячие) масла — специальные масла для ступенчатой закалки (мартенсирования) при температурах 100-200 °C. Обладают очень высокой температурой вспышки и термической стабильностью.

- Синтетические (на эфирах) — исключительно короткая паровая фаза, минимальное коробление, низкое испарение.

Синтетические высокоэффективные масла

- Короткая паровая фаза → мгновенное смачивание → снижение температурных градиентов.

- Низкое испарение → безопасность, стабильность параметров.

- Широкий температурный диапазон (50–260°C).

Водосмешиваемые полимерные концентраты

Плюсы: Пожаробезопасность, отсутствие тумана, экономичность.

Регулируемость: Скорость охлаждения контролируется концентрацией (5–30%), температурой и перемешиванием.

Типы полимеров:

- PAG (полиалкиленгликоли) — «тихое» разрушение паровой фазы, подходят для индукционной закалки, ковки. Они обладают обратной растворимостью (выпадают в осадок при нагреве, образуя защитную пленку), что и является основой механизма их действия.

- PVP (поливинилпирролидон) — стабильная паровая фаза, «мягкое» охлаждение в мартенситной области → замена маслу для высоколегированных сталей. образуют на поверхности адсорбционную пленку, а не выпадают в осадок, как PAG. Пленка также обладает обратной растворимостью, как и у PAG, но механизм формирования и свойства пленки действительно отличаются (более стабильная и прочная у PVP).

Новое поколение полимеров — сочетает равномерность охлаждения PAG с длительной паровой фазой PVP. Возможна обработка инструментальных сталей при низких концентрациях (5–7%).

4.Как выбрать среду? Критерии:

- Материал: Углеродистые стали — вода/полимеры; легированные — масла/полимеры; инструментальные — синтетические масла/полимеры — полимерные растворы (предпочтительно для снижения риска трещин).

- Геометрия детали: Сложные формы — синтетические масла/полимеры с контролируемой скоростью.

- Оборудование и последующая обработка: Выбор среды также определяет требования к оборудованию для термообработки. Для масел нужны масляные закалочные баки с системой нагрева и фильтрации. Для полимеров и воды применяются водяные закалочные баки, часто с системой охлаждения. После закалки в масле большинство деталей требуют очистки в промывочных машинах.

- Экономика и экология: Полимеры — дешевле, безопаснее; масла — долгий срок службы, но требуют утилизации.

5.Тренды: экология и точность

- Растительные масла (канола) — альтернатива нефтяным: высокие температуры вспышки и кипения, экологичность.

- «Умные» полимеры — точный контроль скорости охлаждения через концентрацию и температуру.

- Системы мониторинга — контроль pH, концентрации, бактериального загрязнения для продления срока службы сред.

- Современные закалочные баки и оснащаются всё более точными, современными и безопасными системами контроля.

Выбор между маслом, полимером или водой определяет и требования к оборудованию: масляный закалочный бак, водяной закалочный бак или система приготовления полимерных растворов, а также необходимость в последующей очистке в моечных машинах. Комплексное оснащение термического цеха — залог качества и повторяемости результатов.

Список литературы:

- Тушинский Л.И. Теория и технология упрочнения металлических сплавов. Новосибирск: Наука, 1990.

- Новиков И.И. Теория термической обработки металлов. – М.: Металлургия, 1978.

- Башнин Ю.А., Ушаков Б.К., Сакей А.Г. Технология термической об-работки. – М.: Металлургия, 1986.

- Гуляев А.П. Металловедение: Учебник для вузов. – М.: Металлургия, 1986. .

- Лахтин Ю.М. Металловедение и термическая обработка металлов: Учебник для вузов. – М.: Металлургия, 1977.

- MacKenzie D.S. Selection of oil quenchants for heat treating processes // International Heat Treatment and Surface Engineering. — 2014. — Vol. 8, No. 1. — P. 8-14.

- Люты В. Закалочные среды. Справочник. Челябинск, – М.:Металлургия Справочник 1990 ISBN: 5-229-00526-2

Редактор: Валенцев А.А.