Вакуумная термообработка: Процесс, виды, оборудование, применение и параметры

Краткое содержание (Аннотация)

Статья представляет собой отредактированный перевод из книги по вакуумной термообработке (далее по тексту — ВТО) сталей. Обзорно охватывает основные процессы (вакуумный отжиг, закалку, отпуск, цементацию), их этапы, влияние на микроструктуру и механические свойства стали. Подчеркивается важность контроля параметров (температура, время, вакуум) для оптимизации свойств материала. Также рассматриваются современные достижения в области ВТО, а также текущие и будущие перспективы технологии.

Термины и определения

- Ac — обозначение критических точек фазовых превращений стали при нагреве (от франц. chauffage — нагрев). Например, Ac1 — температура начала образования аустенита, Ac3 — температура его полного образования. Соответствующие точки при охлаждении обозначаются символами Ar (от франц. refroidissement — охлаждение): Ar1, Ar3 и т.д.

- Вакуумная термообработка (ВТО) — процесс тепловой обработки металлов и сплавов, проводимый в условиях глубокого вакуума (низкого давления среды). Позволяет защитить материал от окисления, обезуглероживания и других вредных воздействий атмосферы, обеспечивая чистоту поверхности, точность геометрии и улучшенные свойства.

- Аустенит — высокотемпературная фаза в железе и стали (твёрдый раствор углерода и легирующих элементов в γ-железе); исходная структура для большинства видов термообработки.

- Закалка (газовая) — быстрое охлаждение нагретой детали для получения неравновесной структуры (мартенсит). В вакуумных печах используется высоконапорная подача инертного газа (азот, аргон, гелий) для равномерного охлаждения и минимизации деформаций.

- Отжиг — нагрев выше температур фазовых превращений с последующим медленным охлаждением; выполняется в вакууме для снятия внутренних напряжений, снижения твёрдости и повышения пластичности.

- Ударная вязкость — способность материала поглощать энергию удара без хрупкого разрушения; при ВТО достигаются высокие значения благодаря отсутствию обезуглероживания и чистой поверхности.

- Диффузия и гомогенизация — ключевые процессы на выдержке при высокой температуре, выравнивающие химический состав и повышающие стабильность свойств.

- Пайка — соединение деталей припоем; в вакууме — без флюсов и с чистым высокопрочным швом.

- Спекание — получение изделий из порошков нагревом ниже точки плавления; вакуум обеспечивает высокую плотность и чистоту.

- Рафинирование (вакуумно-дуговой переплав) — очистка металла от газов и примесей, повышающая пластичность и ударную вязкость.

- Температурная равномерность — максимальное отклонение температуры в камере; высокая равномерность (±3…5 °C) гарантирует идентичные свойства деталей.

Основные разделы и ключевые моменты

1. Введение

1.1 Печь и принцип работы

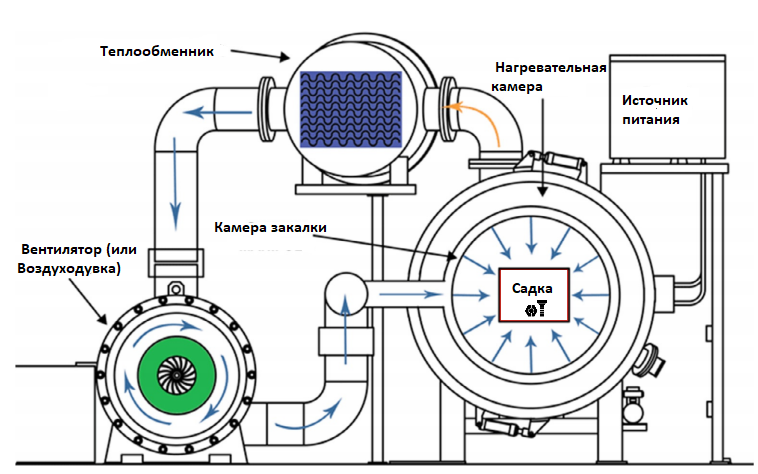

ВТО проводится в герметичной камере из жаропрочного материала, из которой откачивается воздух для создания вакуума. Нагрев осуществляется электрическими нагревателями. Ниже показана продвинутая установка с газовым охлаждением.

Рисунок 1.1 — Печь для обработки титановых колец ЭСКВЭ-9,0.2.0/9,5ШМ12.

Рисунок 1.2 — Схема вакуумной печи для термообработки с газовым охлаждением.

1.2 Принцип работы установки для вакуумной закалки с газовым охлаждением

- Нагрев в вакууме. Загрузка помещается в герметичную нагревательную камеру; откачка воздуха исключает окисление и обезуглероживание, питание подаётся на нагреватели.

- Выдержка. Детали выдерживаются при заданной температуре для завершения фазовых превращений (например, образования аустенита).

- Газовая закалка.

- Камера/отсек закалки заполняется инертным газом (азот, гелий или смесь) под высоким давлением (до 20 бар и более).

- Вентилятор прогоняет газ через теплообменник; газ отнимает тепло у садки, затем снова охлаждается и цикл повторяется.

- Быстрое и равномерное охлаждение минимизирует коробление и остаточные напряжения.

- Завершение. После охлаждения газ стравливается, камера вскрывается, выполняется выгрузка готовых деталей.

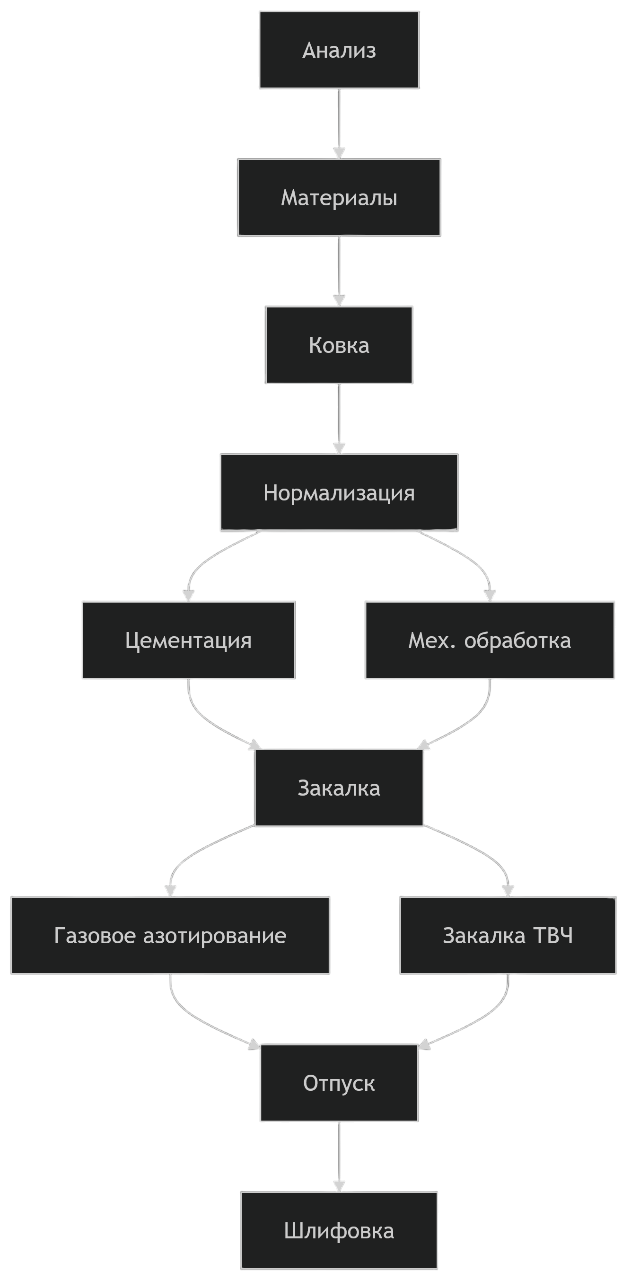

Рисунок 1.3 описывает типичную последовательность операций при изготовлении и упрочнении стальных деталей.

Рисунок 1.3 — Блок-схема типичных процессов термообработки в вакууме компонентов из легированной стали.

1.3 Преимущества ВТО перед обычной термообработкой

- Чистая и контролируемая среда (нет окалины и обезуглероживания).

- Равномерный нагрев и охлаждение (меньшие деформации).

- Улучшенные свойства материала (твёрдость, прочность, ударная вязкость).

- Точный контроль процесса и высокая повторяемость.

- Сокращение объёма последующей механической обработки и очистки.

1.4 Применения ВТО

Инструментальные стали, нержавеющие стали, аэрокосмические сплавы (титан, никелевые), детали для пищевой и медицинской промышленности.

2. Типы вакуумной обработки

- Вакуумный отжиг. Нагрев до заданной температуры с медленным охлаждением для снятия напряжений, рекристаллизации, гомогенизации и улучшения обрабатываемости без окисления поверхности.

- Вакуумное спекание. Синтез/уплотнение материалов из металлических/керамических порошков ниже точки плавления; вакуум удаляет газовые примеси, предотвращает окисление и формирует плотную мелкозернистую структуру (критично в порошковой металлургии).

- Вакуумная закалка. Нагрев выше критической температуры с быстрым охлаждением инертным газом (или маслом). Цель — высокая твёрдость и износостойкость за счёт мартенсита, при яркой поверхности изделия.

- Вакуумный отпуск. Обязательная операция после закалки: нагрев ниже критической точки для снятия напряжений и хрупкости при сохранении твёрдости.

- Вакуумная цементация (карбюрирование). Диффузионное насыщение поверхности углеродом в вакууме, обеспечивающее равномерный упрочнённый слой без оксидов, с повышением поверхностной твёрдости и усталостной прочности.

3. Этапы вакуумной термообработки

- Предварительная очистка и загрузка.

- Нагрев в вакууме.

- Выдержка (задержание при температуре для завершения превращений).

- Охлаждение (контролируемое, с заданной скоростью).

- Финишная обработка (часто не требуется благодаря чистоте процесса).

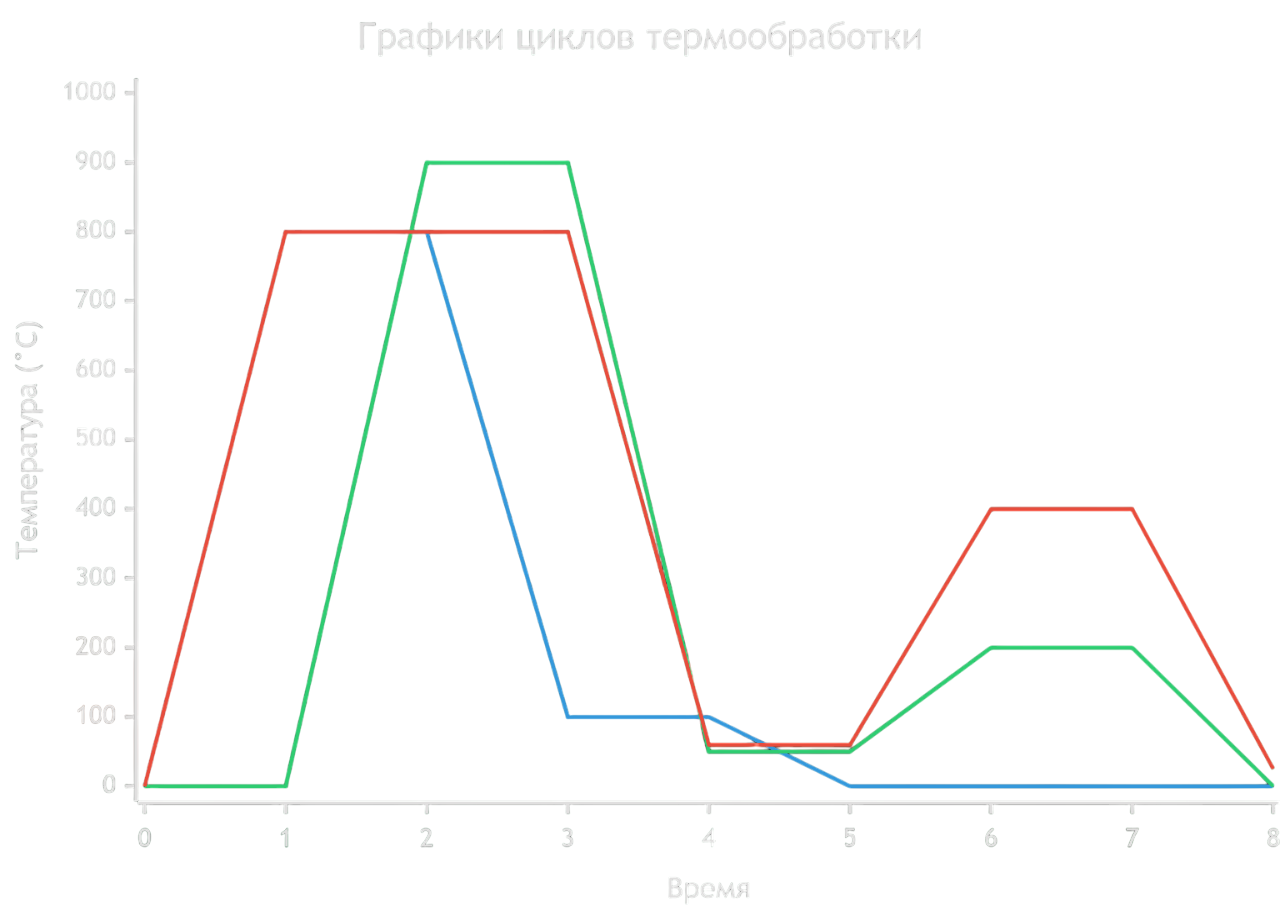

На рисунке 3.1 представлены сводные графики термических циклов термообработки.

Рисунок 3.1. Схематические термические циклы термообработки

На Рисунке 3.1 представлены схематические термические циклы основных процессов термообработки. Конкретные температурные значения и время выдержки указаны как примеры для иллюстрации общего принципа. Для отжига и закалки критически важны именно температуры Ac1 и Ac3 для конкретной марки стали, а не абсолютные значения на графике.

- Цикл отжига (синяя линия): нагрев до температуры выше критической точки Ac3 (для примера — ≈ 880 °C), длительная выдержка для завершения фазовых превращений и диффузии, затем очень медленное контролируемое охлаждение.

- Цикл закалки (красная линия): нагрев до температуры закалки (для примера — ≈ 970 °C, характерно для многих легированных сталей), выдержка для равномерного прогрева и завершения фазовых превращений, затем очень быстрое охлаждение в закалочной среде.

- Цикл отпуска (зелёная линия): нагрев уже закалённой детали до более низкой температуры (широко используемый диапазон — 100–600 °C). Чем выше температура отпуска, тем ниже твёрдость, но выше пластичность и ударная вязкость.

Важно. Фактические параметры цикла (температура, время, скорость охлаждения) всегда подбираются индивидуально на основе марки стали и технических требований к готовой детали.

Ac1 - Температура, при которой при нагреве начинается образование аустенита.

Ac3 - Температура, при которой при нагреве превращение в аустенит завершается.

Ac - Обозначает, что превращение происходит при нагреве (от франц. chauffage — «нагрев»).

4. Влияние ВТО на микроструктуру стали

- Измельчение зерна — рост прочности, вязкости, коррозионной стойкости.

- Фазовые превращения — аустенитизация, закалка на мартенсит, отпуск.

- Диффузия и гомогенизация — выравнивание химического состава по объему.

- Удаление загрязнений — отсутствие окисления и обезуглероживания.

- Снятие напряжений — устранение внутренних напряжений от предыдущих обработок.

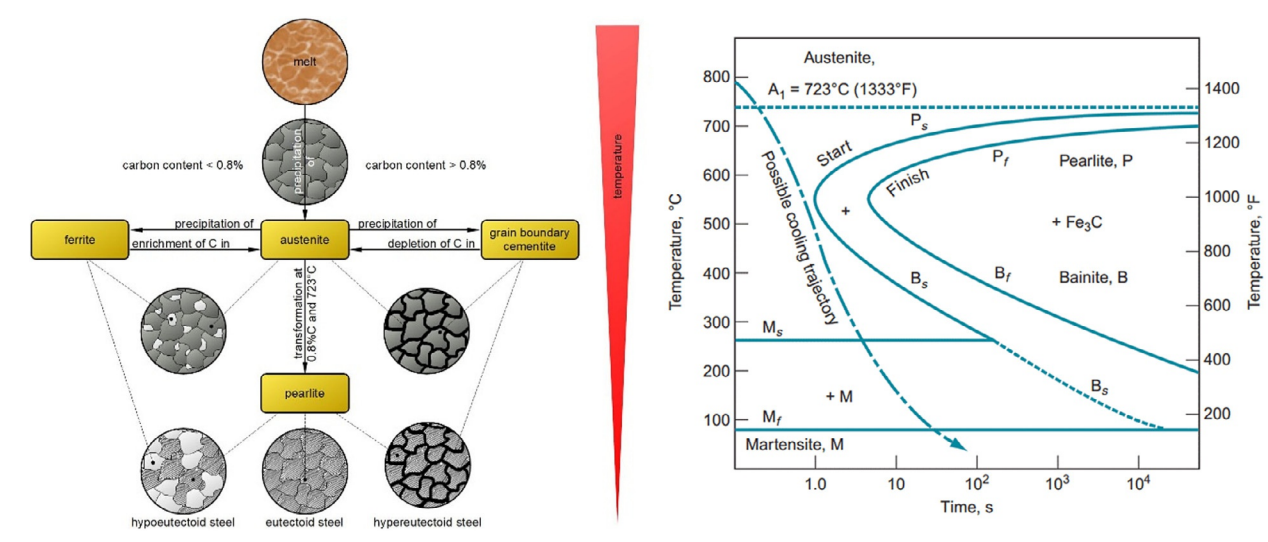

Рисунок 4.1 Сопоставительная диаграмма фазовых превращений в стали

Слева: Сводная диаграмма фазовых превращений для типичной стали.

Справа: Диаграмма изотермического превращения аустенита (ТТТ-диаграмма), показывающая его превращение в другие фазы в зависимости от времени и температуры.

5. Улучшение механических свойств

- Повышенная твёрдость и износостойкость.

- Увеличенная прочность и стабильность.

- Улучшенная ударная вязкость.

- Контролируемая пластичность.

- Снижение остаточных напряжений.

6. Параметры, влияющие на ВТО

- Температура и скорости нагрева/охлаждения.

- Время выдержки.

- Уровень вакуума.

- Среда закалки (газ, масло).

- Геометрия и размер детали.

- Состояние поверхности перед обработкой.

7. Достижения в вакуумной термообработке

- Усовершенствованные конструкции вакуумных печей.

- Техники охлаждения и закалки (высокое давление газа).

- Модификация поверхности и нанесение покрытий.

- Экологичные подходы (снижение энергопотребления, безопасные среды закалки, применение фильтров для выбрасываемой среды).

- Компьютерное моделирование и симуляция (FEA, CFD).

- Улучшенные системы управления и автоматизация.

- Расширение диапазона применений.

8. Проблемы и будущие перспективы

Проблемы:Проблемы: Высокая стоимость оборудования, сложность контроля, обеспечение равномерности нагрева/охлаждения сложных деталей, ограничение по размеру обрабатываемых деталей.

Будущее: Снижение стоимости, увеличение размеров печей, улучшение систем контроля, расширение применения. Применение композитных и закрытых нагревательных элементов для различных сред.

9. Сравнение: Вакуумная и обычная термообработка

Ключевые преимущества ВТО: отсутствие окисления и обезуглероживания, яркая поверхность, дегазация металла (удаление водорода), малая деформация, стабильность и повторяемость результатов, чистота процесса.

10. Заключение

ВТО — это высокоэффективный и точный метод для улучшения свойств стальных сплавов. Он обеспечивает превосходные механические свойства, чистоту поверхности и контроль над процессом, что делает его незаменимым для передовых отраслей промышленности.

Достижения в конструкции вакуумных печей для термообработки совершили революцию в отрасли, приведя к повышению производительности и надежности.

Усовершенствованные изоляционные материалы, улучшенные механизмы герметизации и современные нагревательные элементы способствуют лучшей равномерности температуры, более быстрым скоростям нагрева и охлаждения и более высоким уровням вакуума.

Усовершенствованные системы закалки, использующие газы высокого давления, обеспечивают быстрое и равномерное охлаждение и уменьшают деформацию. Передовая автоматизация и робототехника оптимизируют процессы, гарантируя стабильность и сводя к минимуму человеческий фактор. Эти печи позволяют проводить обработку различных материалов, оптимизируя такие свойства, как твердость, износостойкость и вязкость.

Улучшенная изоляция и устойчивые практики также снижают энергопотребление, что соответствует экологическим инициативам.

В вакуумной термообработке применяются различные типы печей.

Каждый тип печи применяется для определённых требований термообработки, предлагая контролируемые среды, необходимые для точной и эффективной обработки материалов в вакуумных условиях.

- Универсальные вакуумные печи — используются для широкого спектра процессов термообработки.

- Печи для пайки В этих печах создаются условия, способствующие соединению материалов без плавления основных металлов.

- Печи для спекания используются для процессов спекания, создавая вакуумную среду для соединения частиц материала без их плавления. Они используются в порошковой металлургии.

- Печи с газовой закалкой — это вакуумный нагрев с возможностями быстрой газовой закалки, что используется для достижения других свойств материала и минимизации деформации обрабатываемых компонентов.

- Печи для отжига, где материалы нагреваются и медленно охлаждаются для изменения их свойств, таких как снятие напряжений или улучшение пластичности.

Подготовил: Валенцев А.А.

От редактора

Анализ мировых тенденций, представленный в статье, лежит в основе разработок нашего оборудования. Специалисты компании «ТУЛА-ТЕРМ», ведущего российского производителя вакуумных печей, не просто следят за трендами — мы интегрируем их в наши решения:

- Энергоэффективность: Современная теплоизоляция и интеллектуальное управление для снижения эксплуатационных затрат.

- Высокая точность: Автоматизация и прецизионный контроль температуры для гарантированно повторяемого результата.

- Индивидуальный подход: Разрабатываем установки под ваши уникальные технологические задачи — от исследований до серийного производства.

Описанные в статье процессы реализуются на современном и точном оборудовании. Если вас заинтересовали возможности вакуумной термообработки, приглашаем ознакомиться с нашими решениями.

Посетите каталог вакуумного термического оборудования.В каталоге вы найдете подробные описания, технические характеристики и возможности печей для различных задач: от отжига и закалки до спекания и пайки.

По материалам: Мааз Акхтар, Сайяд Захид Камар, Рашид Хан, "Comprehensive Materials Processing" (2-е издание), Elsevier, январь 2024.

Литература

- Akhtar M, Qamar SZ, Muzamil M, and Nadeem A (2018) Оптимальная термообработка алюминиевого сплава, используемого в производстве компонентов автомобильных поршней. Materials and Manufacturing Processes 33(16): 1874–1880.

- Al-Abri OS, Pervez T, Qamar SZ, and Khan R (2016) Анализ производительности AHSS с применением SET-технологии — FEM-моделирование и экспериментальные измерения. Thin Walled Structures 101: 58–74.

- Arif AFM, Sheikh AK, Qamar SZ, and Al-Fuhaid KM (2001) Виды разрушения штампов и сложность инструмента при горячем экструдировании Al-6063. В: 16-я Международная конференция по производственным исследованиям (ICPR-16), июль–август 2001 г., Прага, Чешская Республика.

- Brother Furnace (2023) Процесс вакуумной термообработки и эксплуатация вакуумных печей.

- Dowa (2023a) Процесс термообработки. Dowa Thermotech.

- Dowa (2023b) Что такое цементация. Dowa Thermotech.

- Edenhofer B and Bouwman JW (1997) Вакуумная термообработка. В: Dossett JL and Totten GE (ред.) Справочник по термообработке стали, стр. 483–527. CRC Press.

- Edenhofer B, Bouwman JW, and Herring DH (2006) Вакуумная термическая обработка. В: Totten GE (ред.) Термообработка стали: проектирование оборудования и процессов, 239. Taylor & Francis.

- Fradette R, Osterman V, Jones WR, and Dossett J (2014) Процессы вакуумной термообработки. В: Dossett JL and Totten GE (ред.) Справочник ASM, том 4B, Технологии термообработки стали. ASM International.

- Herring DH (2008) Тенденции технологий вакуумной термообработки, часть вторая: Процессы и применение. IndustrialHeating.com.

- Herring DH (2010) Закалка в масле.

- Herring DH (2016) Вакуумная термообработка: применение, оборудование и эксплуатация. ASM. ISBN: 978-0-692-76738-2.

- Herring DH and Houghton RL (1995) Влияние технологических переменных на вакуумную цементацию. Соединенные Штаты: N. Web.

- Hui-wen N and Nie J-H (2013) Исследование и перспективы технологии вакуумной термообработки. В: 2013 Четвертая международная конференция по цифровому производству и автоматизации, стр. 1011–1014.

- Khan R, Pervez T, and Qamar SZ (2016) Моделирование и симуляция пластичности, индуцированной превращением и двойникованием, в перспективных высокопрочных аустенитных сталях. Декабрь 2015, Mechanics of Materials 95: 83–101.

- Khan R, Pervez T, Alfozan A, Qamar SZ, and Mohsin S (2022) Численное моделирование и симуляция пластичности, индуцированной двойникованием, с использованием метода конечных элементов кристаллической пластичности. Crystals 12(7): 930.

- Krauss G (2015) Стали: обработка, структура и свойства. ASM International.

- Leskovšek V and Ule B (2002) Влияние вакуумной термообработки на микроструктуру и механические свойства быстрорежущей стали. В: 6-я Международная конференция по инструментам, стр. 10–13.

- Lily Tech (2023) Печь для термообработки и сушки сварочных электродов муфельная печь. Lily Laboratory Equipment.

- Liscic B, Tensi HM, Canale LC, and Totten GE (ред.) (2010) Теория и технология закалки. CRC Press.

- Lyapunov AI (2001) Термообработка инструмента в вакууме. Металловедение и термическая обработка металлов 43: 429–430. Ноябрь 1970; 7(6): S131.

- Lyapunov AI and Petrun’ko Y (1995) Вакуумное оборудование для термообработки. Металловедение и термическая обработка металлов 37: 320–321.

- Qamar SZ (2009) Влияние термообработки на механические свойства инструментальной стали H11. Journal of Achievements in Materials and Manufacturing Engineering 35(2): 115–120.

- Qamar SZ (2014) Оптимальная термообработка стали для экструзионных штампов. Advanced Materials Research 911: 215–219.

- Qamar SZ (2015) Термообработка и механические испытания стали AISI H11. Key Engineering Materials 656–657: 434–439.

- Qamar SZ and Pervez T (2011) Влияние термообработки на механические свойства материала расширительного конуса. В: Международная нефтетехническая конференция, Бангкок, Таиланд, 7–9 февраля 2012 г. Доклад № IPTC 14784.

- Qamar SZ, Sheikh AK, Arif AFM, Pervez T, and Siddiqui RA (2007) Термообработка стали для горячего деформирования. Archives of Materials Science and Engineering 28(8): 503–508.

- Rajan TV, Sharma CP, and Sharma A (2023) Термообработка: принципы и методы. PHI Learning Pvt. Ltd.

- Roberts GM and Krauss G (2014) Инструментальные стали. ASM International.

- Rousseau A, Doyle E, and McCulloch D (2013) Вакуумная термообработка режущих инструментов из быстрорежущей стали. International Heat Treatment & Surface Engineering 7: 110–114.

- Sims¸ ¸ir C and Gür CH (2008) Основа для моделирования термической обработки на основе МКЭ: применение к закалке стали. Computational Materials Science 44(2): 588–600.

- TecS (2023) Диаграмма состояния железо-углерод. Tec-Science.

- Thelning KE (2013) Сталь и ее термическая обработка. Butterworth-Heinemann.

- Thermal Vac Technology (2023) Вакуумная термообработка: как это работает. В: Вакуумная термообработка. Thermal-Vac Technology. thermalvac.com. (Дата обращения: декабрь 2023 г.).

- Vac Aero (2019) Обзор вертикальной вакуумной печи с газовой закалкой. VAC AERO International. vacaero.com. (Дата обращения: декабрь 2023 г.).

- Vac Aero (2023) Вакуумная печь с холодными стенками. Vac Aero International.

- Wang L and Speer JG (2013) Термообработка стали по методу «закалка и парционирование». Metallography, Microstructure, and Analysis 2: 268–281.

- Wołowiec E, Kula P, Korecki M, and Olejnik J (2012) Термообработка инструментальных сталей в вакуумных печах с газовой закалкой: Часть 2. Обзор промышленного применения.