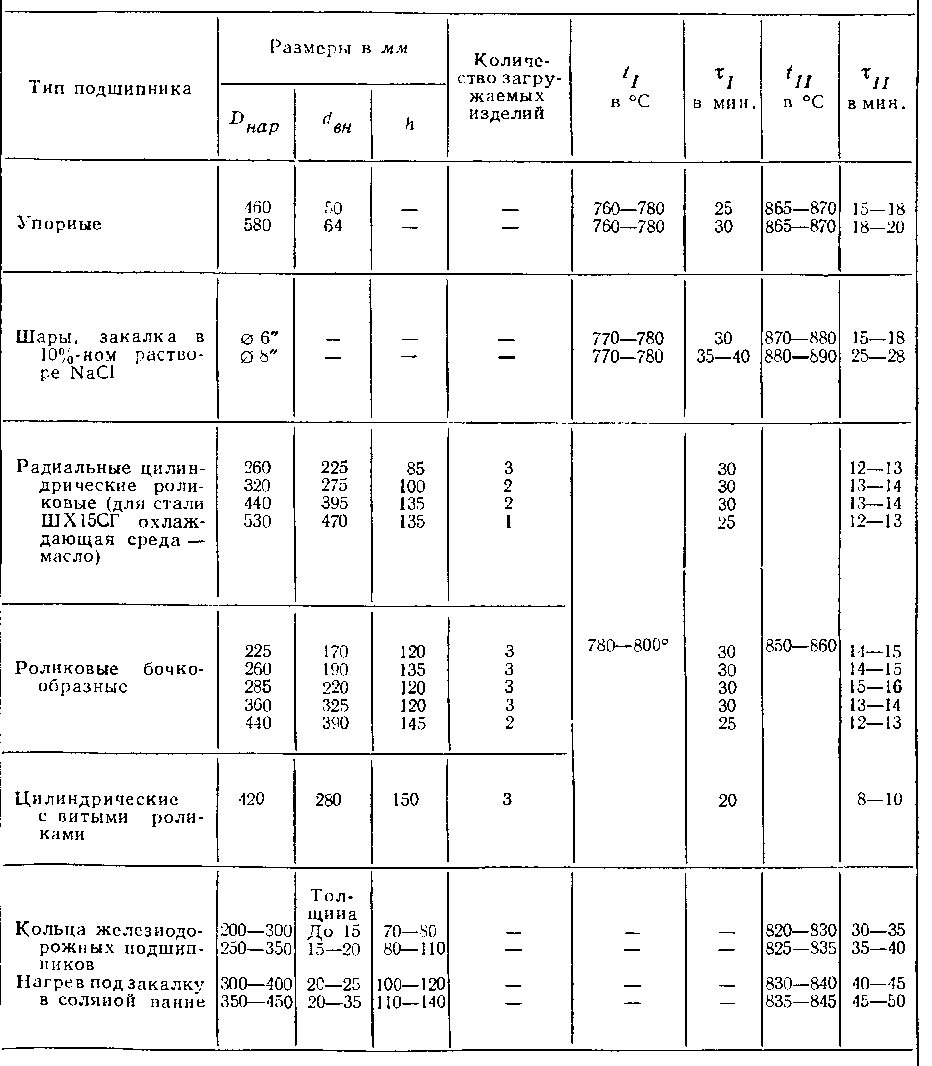

Нагрев под закалку в соляных печах, стр.269-270

Детали машин, работающие в усло¬виях высоких температур и воздействия агрессивных сред, изготовляются из высоколегированной нержавеющей, ки¬слотостойкой и жаропрочной стали (см. ГОСТы: 5632-51 и 5949-51. Технические условия заводов УЗТМ, ХТЗ и др. и институтов ЦНИИЧМ. ЦКТИ ЦНИИТМАШ, ВТИ и др.).Термическая обработка указанных деталей машин зависит от класса стали.Для стали перлитного класса, к кото¬рой относятся марки, указанные в таб¬лице на стр. 282, от 12Х2ФБ до 1Х12В2МФ (включительно) и ЗХ13Н7С2, 4Х9С2, основным предварительным про¬цессом является отжиг или нормали¬зация, а окончательным — улучшение: закалка с высоким отпуском или норма¬лизация с высоким отпуском. При изго¬товлении крупных турбинных поковок из стали Р2 или пружин и крепежных деталей паровых турбин из стали ЭИ723 с низкими остаточными напря¬жениями применяется двойная норма¬лизация с последующим высоким отпуском.Температуру нагрева под закалку и нормализацию определяют критиче¬ские точки, а температуру отпуска — требуемые механические свойства; обычно применяется температура от¬пуска, обеспечивающая получение рав¬новесной структуры сорбита. В качестве охлаждающей среды в процессе закалки применяется вода, масло или воздух. Например, хромистая сталь марок 2X13—4X13 и Х28 подвергается за¬калке с охлаждением на воздухе.Для стали аустенитного класса основным является процесс аустенизации при 1000—1300° с последующим старе¬нием при 650—850°, вызывающим дисперсионное твердение. Температура аустени¬зации для большинства марок стали находится в пределах 1050—1150°. охлаждающей средой служит воздух или вода.Оптимальные механические свойства в процессе дисперсионного твердения получаются только при сочетании пара метров — температуры и продолжительности процесса старения.Для некоторых высоколегированных марок стали, например ЭИ395. ЭИ612, ЭИ612К, ХН10К и ЭИ607, применяется многократное (двойное и тройное) ста¬рение.Некоторые детали, например изготовляемые из стали марки ЭИ395, ХН10К. получают оптимальные свойства приме¬нением холодного или горячего (ниже 700—735°) наклепа, применяемого после аустенизации.После аустенизации н старения структура стали (сплава) аустенитного класса состоит из твердого раствора (аустенита), не способного к последующим струк¬турным превращениям в процессе эксплуатации деталей при длительном нагружении в области высоких (рабо¬чих) температур и содержащего мелко¬дисперсные включения (вторичных) из¬быточных фаз — карбидов, интерметаллидов и пр., выделившихся из аусте¬нита.Однако для некоторых деталей, рабо¬тающих при высоких температурах, условия термической обработки диспер¬сионно твердеющих сплавов и стали подбираются с учетом завершения ди¬сперсионного твердения не в процессе термической обработки, а при эксплуа¬тации деталей, если при этом не будет происходить охрупчивания.В таблице на стр. 284—293 приведены примеры термической обработки деталей турбин, ленты, проволоки и пр.